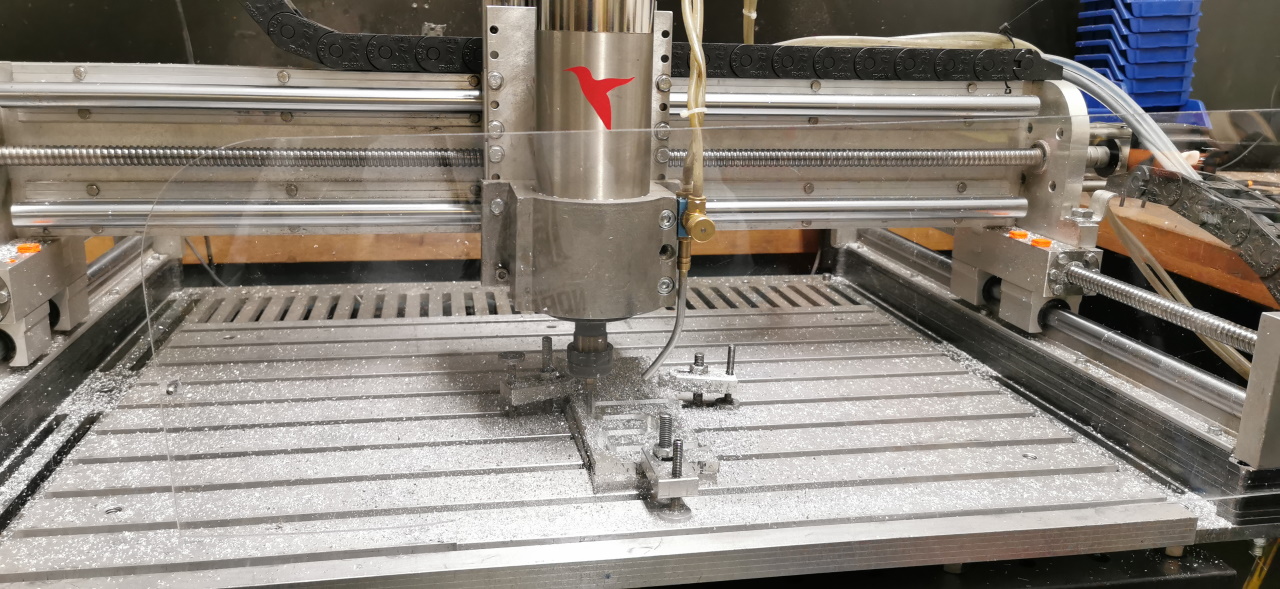

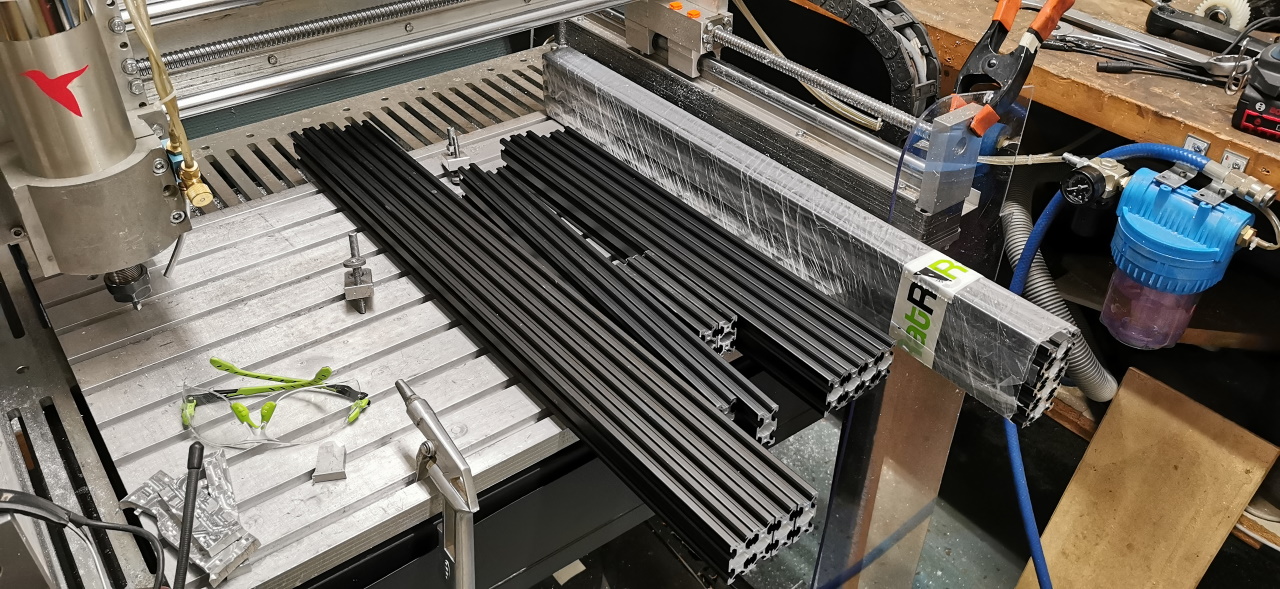

Nu har fräsen gått varm all ledig tid och massproducerat delar.

För att underlätta arbetet för mig byggde jag dit en ”fogbuster” som konstant blandar i lite vatten/t-sprit med luft från kompressorn och blåser arbetsstycket rent samt ser till att det finns ”skärvätska” så att ytan blir bra. Fungerar över förväntan faktiskt, men det luktar extremt skumt i garaget när man kört några timmar. 😉

Finishen på prylarna börjar bli helt okej nu. Det är ganska många inställningar att labba med i CAM-beredningen och jag försöker fortfarande hitta den bästa möjliga kombinationen för min fräs.

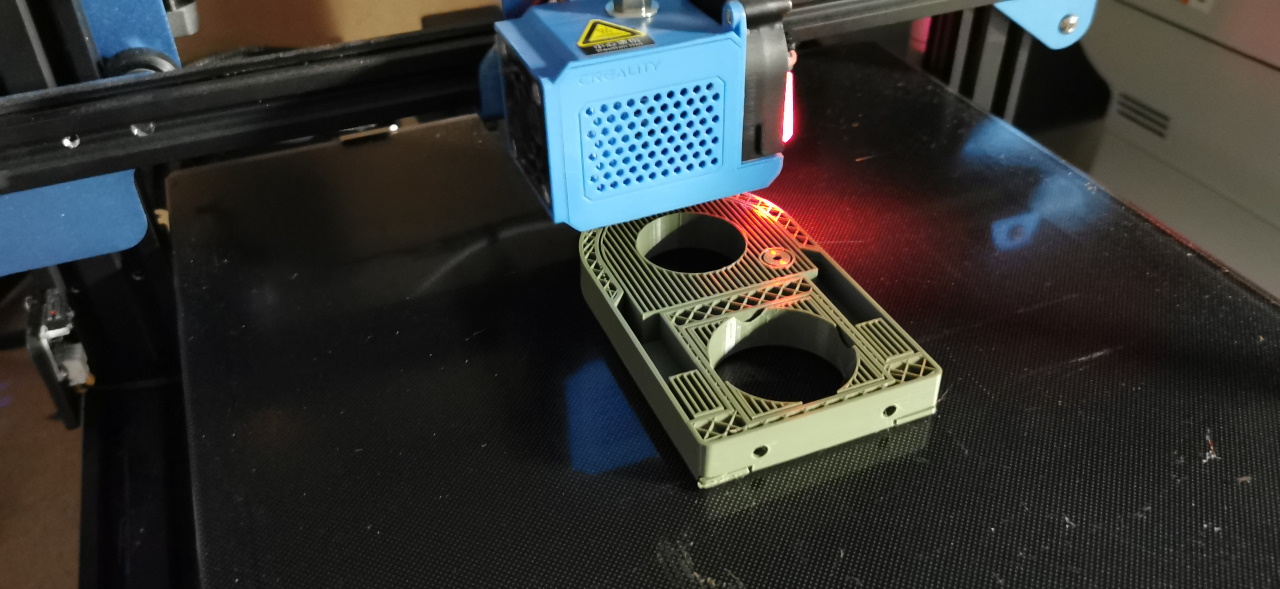

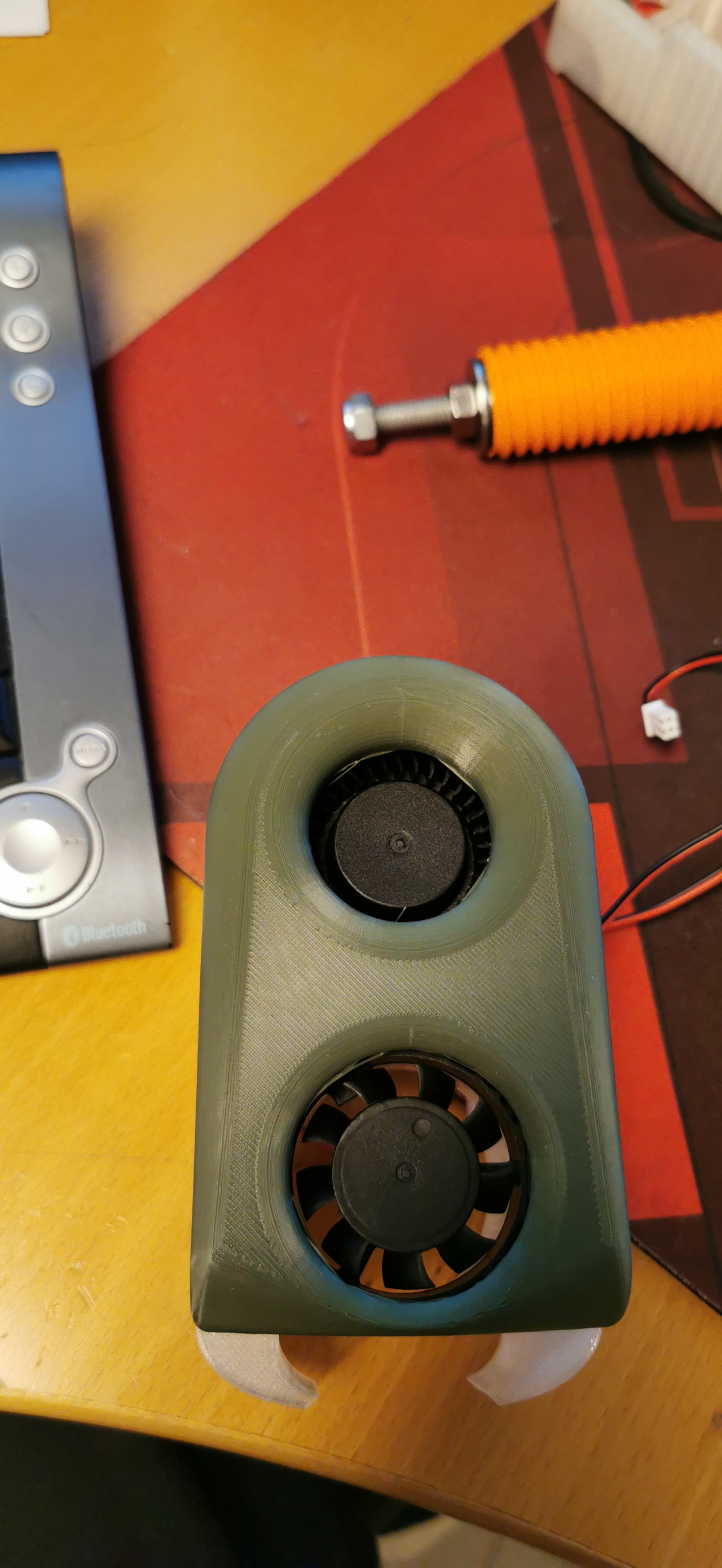

Eftersom att CAD-delen börjar vara mer eller mindre klar så passade jag på att printa ut skrivhuvudet i slutgiltig version:

Vi får se hur det där fungerar i kombination med svart och alu men det kan bli bra. 0.12mm lagerhöjd betyder att man knappt ser och än mindre känner lagren. Riktigt coolt!

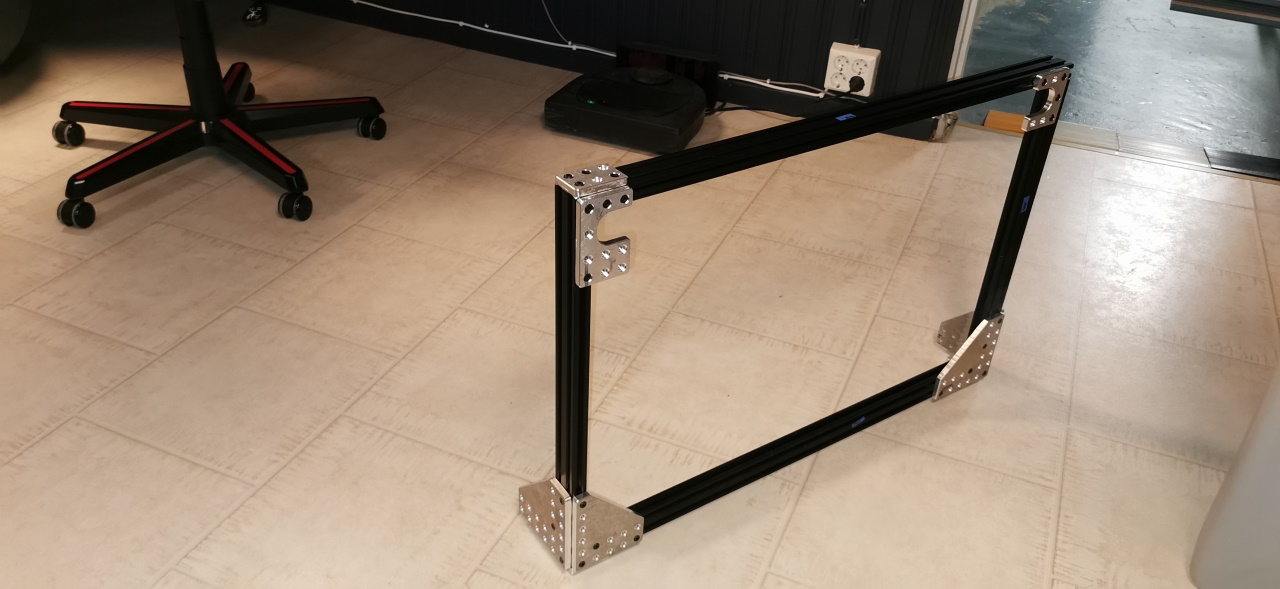

Nästa steg i processen var att börja ordna med aluminiumprofiler att montera hela kalaset med..

Svarteloxerat är bra för det är snyggt. =) Tyvärr är mitt sågblad till bandsågen kass märkte jag vilket gör att den kapar snett. Hade jag insett det lite tidigare hade jag kapat dessa för långa och avslutat på fräsen, men nu blev det som det blev. Nån liten imperfektion måste det ju finnas som man ska störa sig på.. Förbättringspotential. 🙂

Så nu har vi en hel drös med fästplåtar och profiler i färdiga längder, vad gör vi då?

Steg ett – montera sidorna. Mätte med maskinvinkeln och mer 90-grader än såhär går det inte att få med de verktyg jag har tillgängliga.

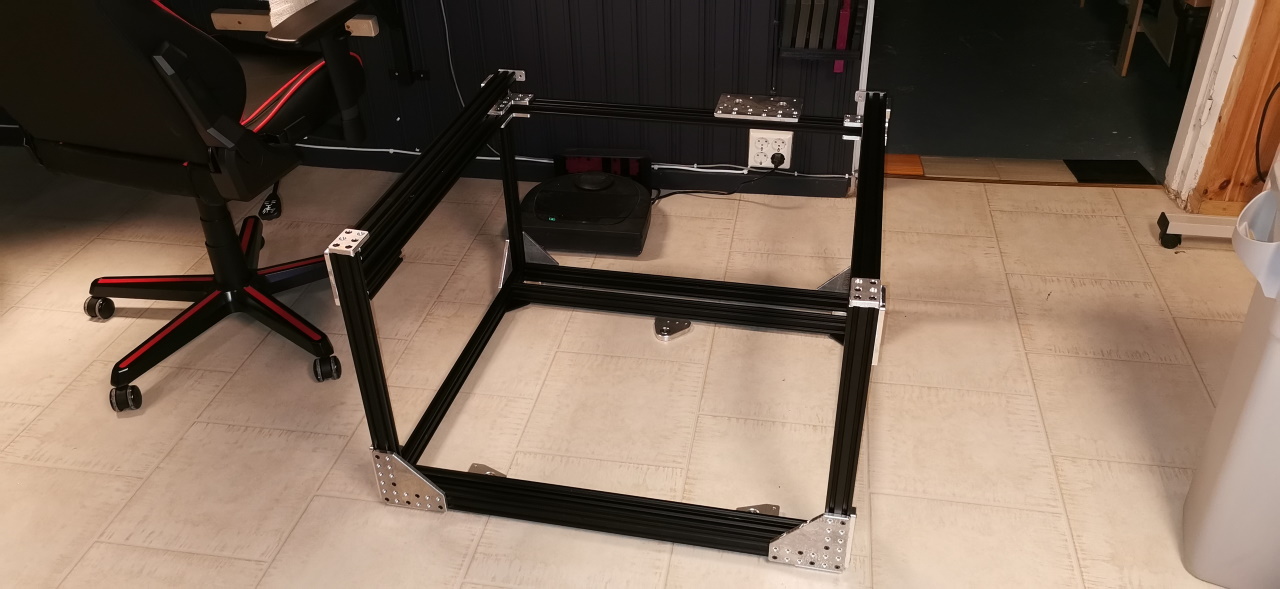

Testmonterade den undre ramdelen som ska hålla linjärlagren till Y och det är RUSKIGT stabilt alltihopa!

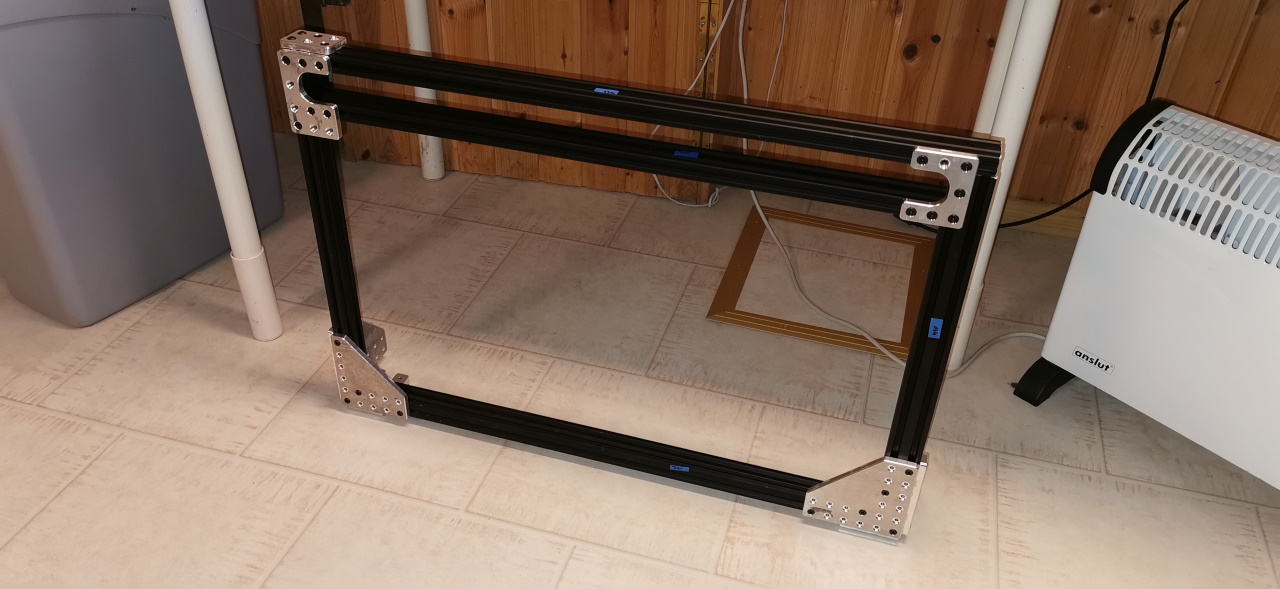

Steg två – bygg en spegelbild av den första.

Jag valde att börja med att bygga dessa för att kunna se till att de blir så identiska som bara möjligt. Hade min bandsåg kapat rakt hade jag kunnat lita på att längderna på profilerna är rätt, men nu var inte så fallet så då får man kontrollera istället.

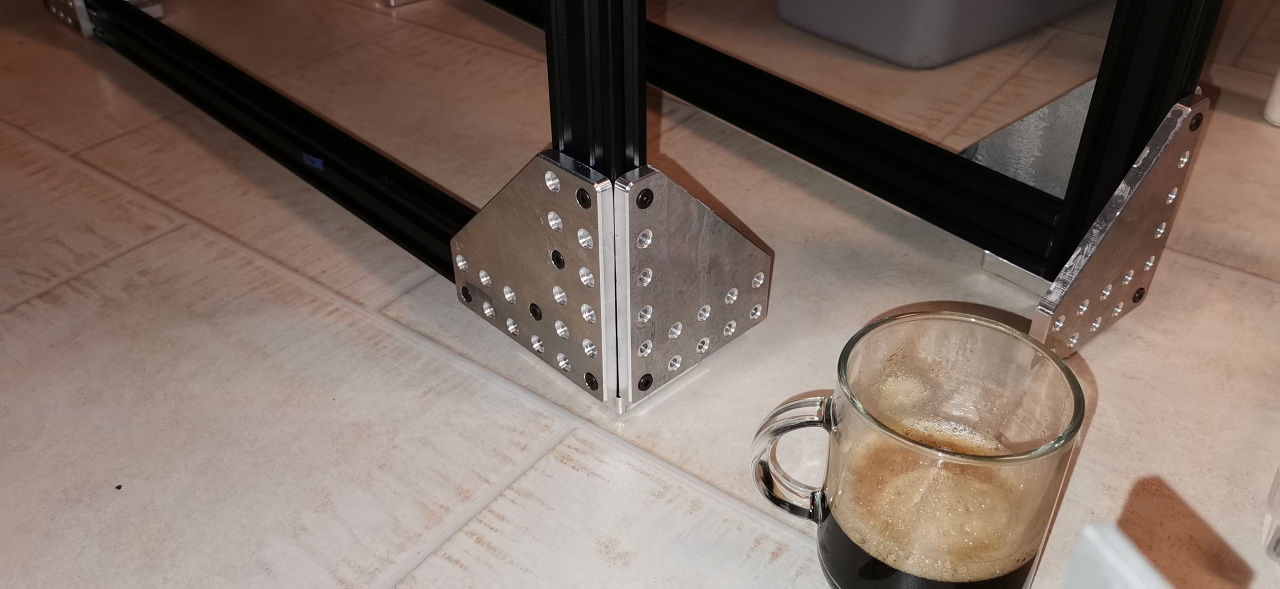

Passformen på aluminiumbitarna är klockren, bättre kan man inte önska! Allt blir 90 grader automatiskt och RUSKIGT stabilt som sagt.

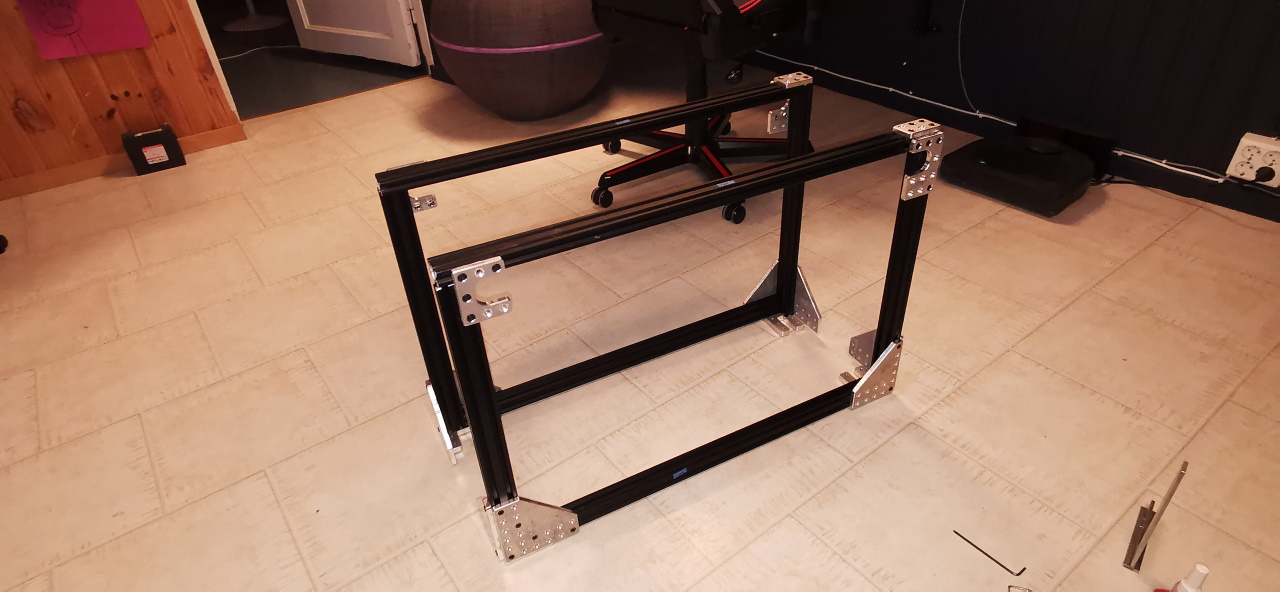

Steg tre – den undre ramen.

Nu börjar man se hur stor skrivaren blir. Den kommer – troligen – att rymmas på bänken där jag tänkte att den skulle stå – främst tack vare att jag byggt Z så kompakt som bara möjligt.

Personligen tycker jag att detta är extremt vackert.. Kanske den snyggaste skrivaren jag sett än så länge. 😉 Men då är ju inget av plottret installerat utan bara de bärande delarna..

Med facit i hand hade det nog räckt med en tredjedel av fästplåtarna, men ska det vara stabilt så ska det. 🙂

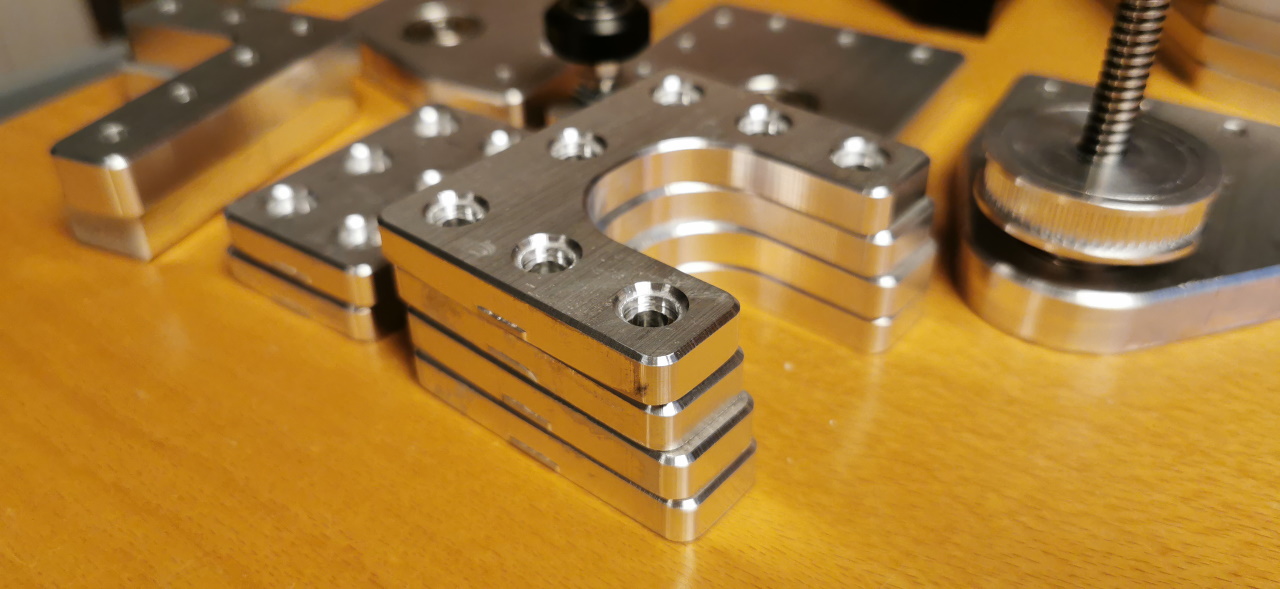

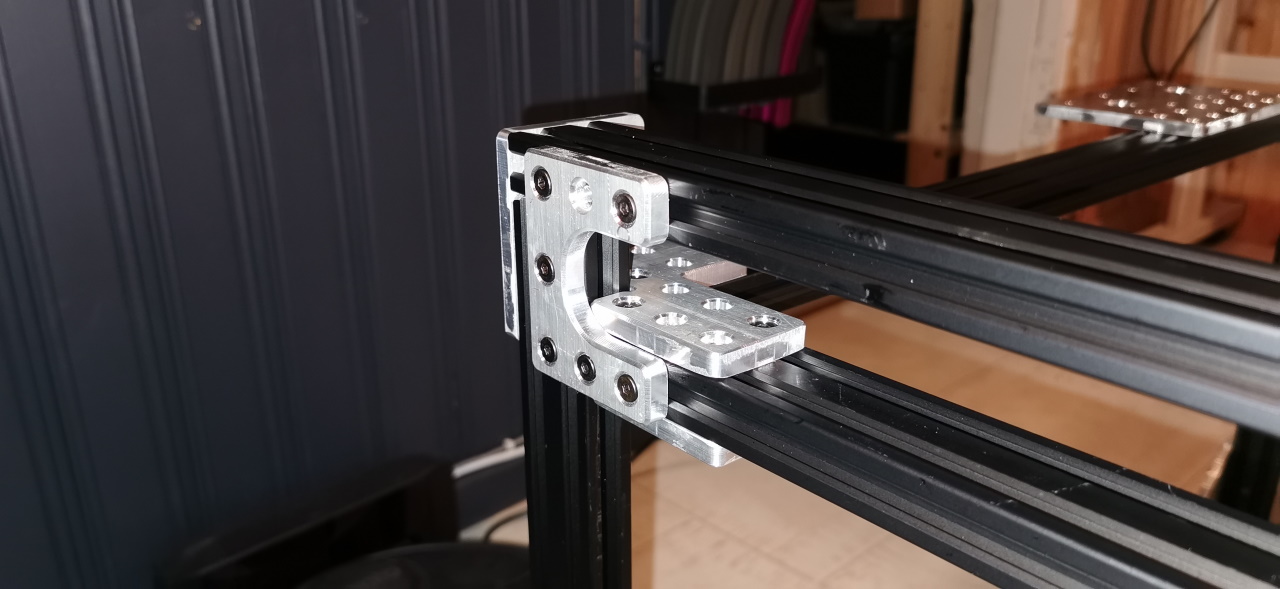

Det roliga med att CNC-fräsa i jämförelse med att 3D-printa är att passformen blir så ohyggligt bra. Trodde att fästplåten till X- och Y-motorn blev fel, för jag fick inte i motorn.. men det visade sig att jag måste hålla den precis rakt, och sen är passformen sådan att motorn, även om den är stor och tung, hänger kvar utan skruvar.. underbart!

Jag filmade en videosnutt från tillverkningen av en av de mer komplicerade delarna hittills som ska fräsas från båda hållen med bra precision. Gillar man CNC-videos så kan denna vara sevärd, jag gillar den. 😉

Resultatet från videon blev riktigt bra. Jag har övergivit tanken på fixturer och klockar in delen med vippklocka istället för varje vändning och det blir ruskigt bra.

Återigen med sjukt bra passform.

Nästa steg blir att kapa 2020-profilerna som ska utgöra skrivarens inre ram och linjärlager för Z. Sedan ska alla 4mm alubitar fräsas ut. Jag har insett att det går mer alu än jag tänkt så jag hoppas att jag har material så det räcker, annars blir det paus i projektet medan jag försöker hitta mer alu.

Till sist är det 20mm alubitarna som ska fräsas. Dessa ska fräsas från två sidor men inte motstående sidor utan sidor med 90 graders förskjutning. Har inte riktigt kommit på hur jag ska lösa det på ett bra sätt ännu men jag gissar att jag måste tillverka någon sorts fixtur och använda maskiskruvstycke för att hålla bitarna.. Det ska bli intressant att lösa det problemet..

Fortsättning följer..