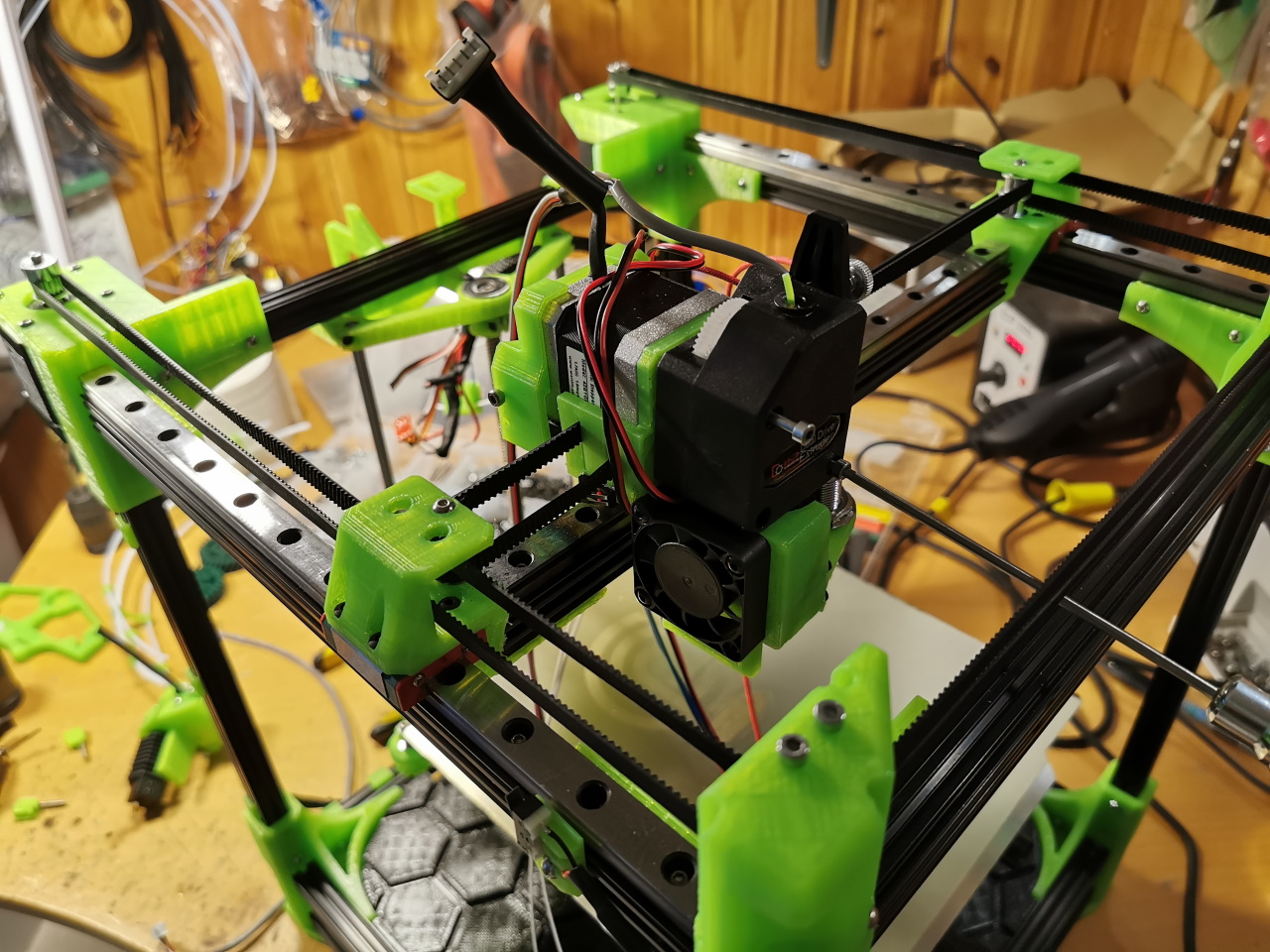

Nu när minin printar så pass bra som den gör kändes det som att det var på tiden att göra någonting åt bedleveling-problemen på den stora. Lyckades få tag på en M8-probe och designade ett nytt printhead till skrivaren:

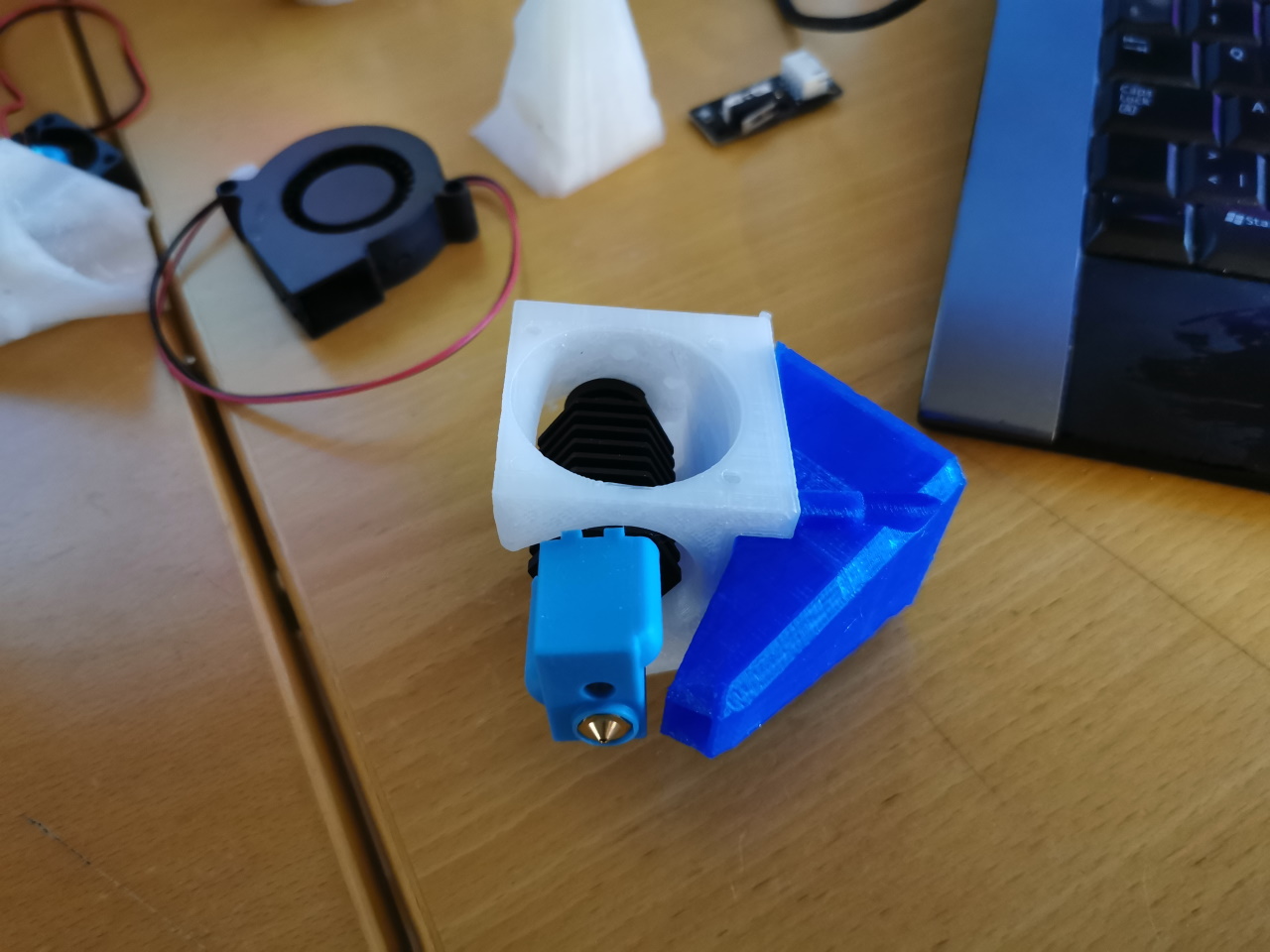

Denna variant är en bolt-on replacement till skrivaren, passar med volcano-hotend och medger montage av en fläkt för att kyla printen med. Efter att ha testat detta en del och experimenterat lite med maximal printhastighet upptäckte jag detta:

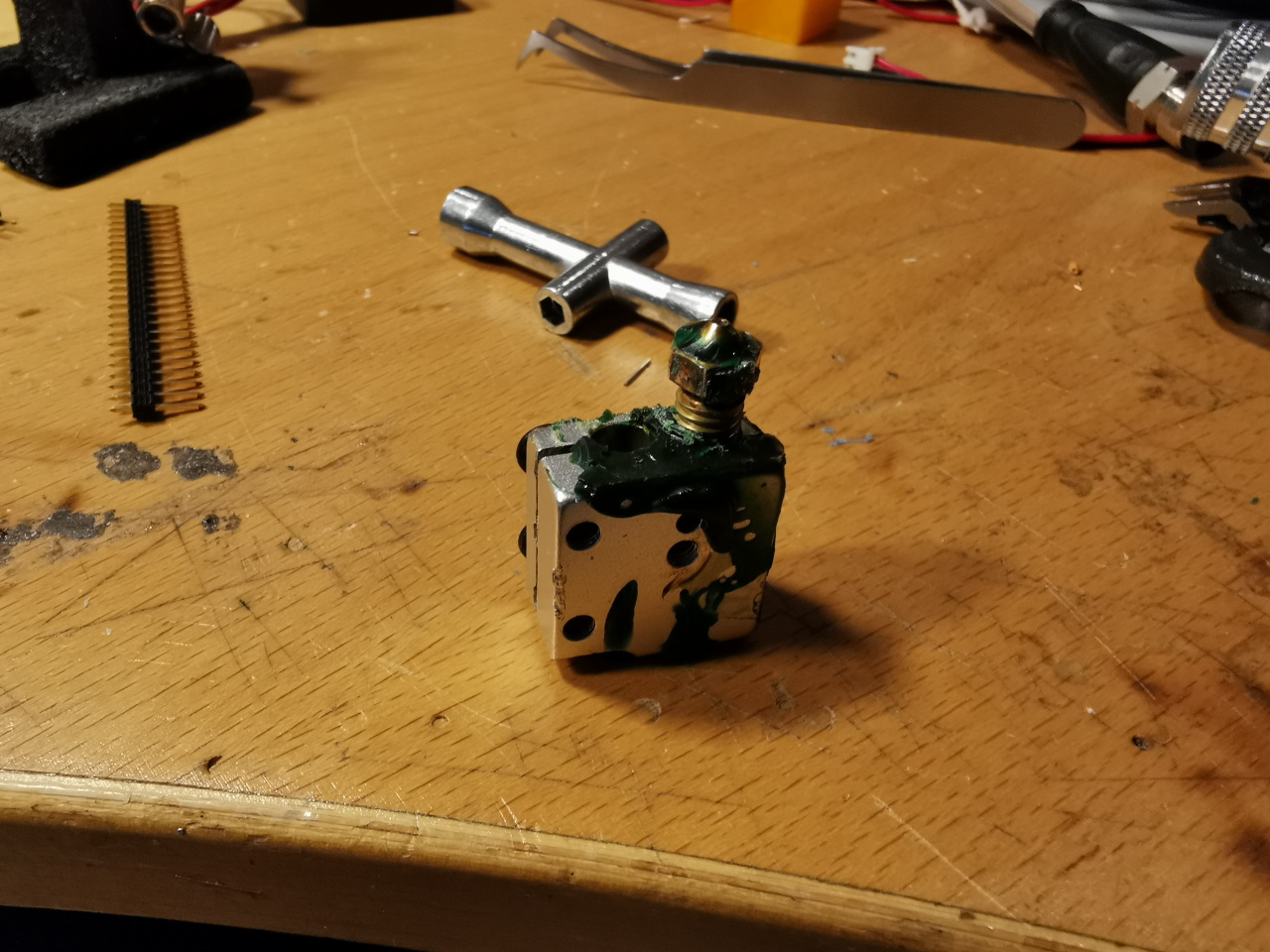

Om man inte är noggrann med att dra åt munstycket och kör lite för snabbt så kommer plasten ut på oväntade ställen. Blev ett digert arbete med att rengöra detta, så under tiden modifierade jag fläktfästet för att fungera med en vanlig hotend. Det visar sig att en volcano har lite större tendens till oozing än en vanlig, så volcanon kommer bara att användas när vi behöver printa snabbt..

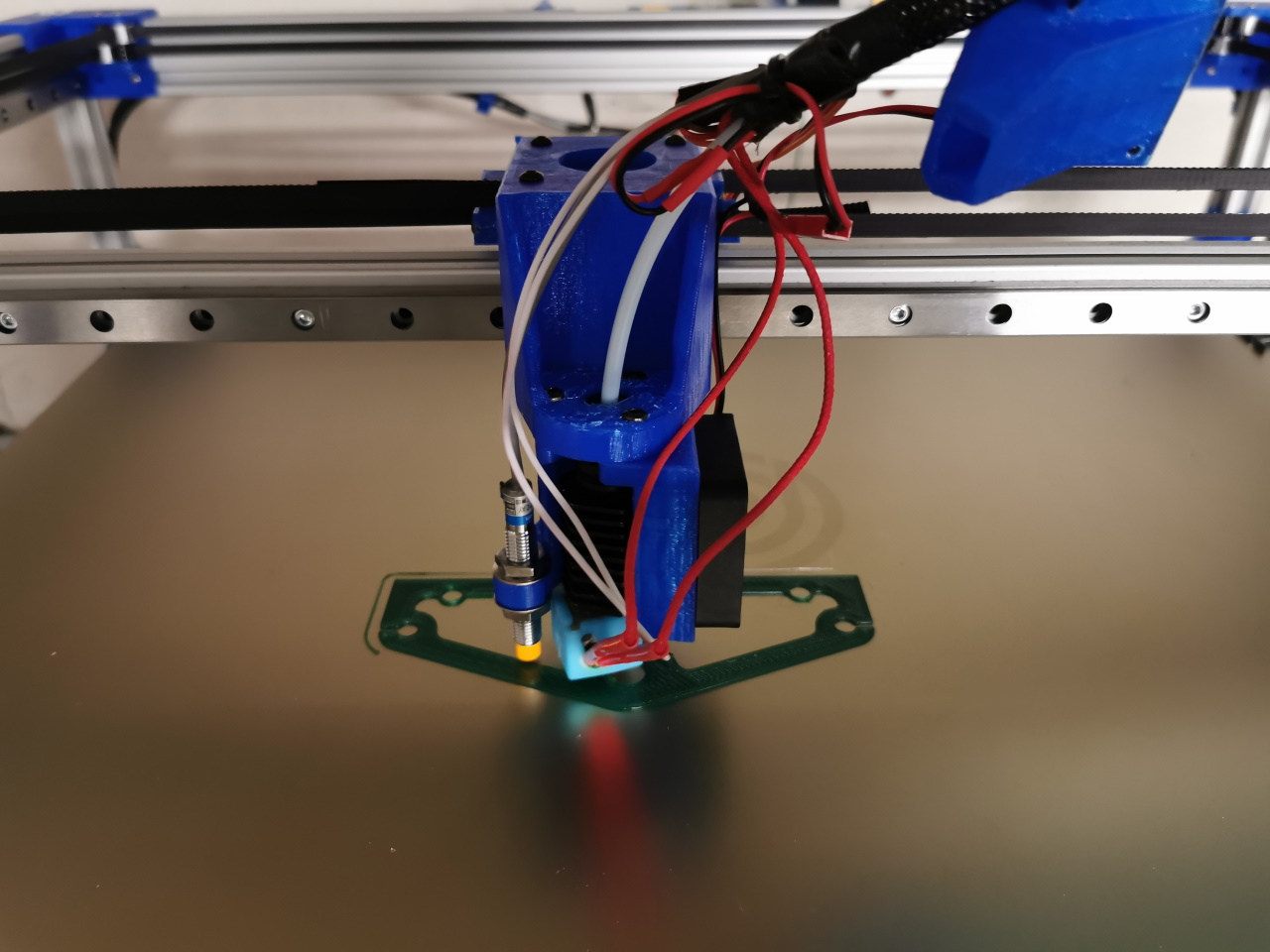

Nu är bordet levellerat, inmätt och lagrat, så nu spelar det ingen roll var man skriver, eller hur stort. Printen fastnar finfint ändå! Det visar sig att över mitt 500x500mm stora bord så varierar det bara 0,2mm i höjd, vilket får anses vara bra tror jag.

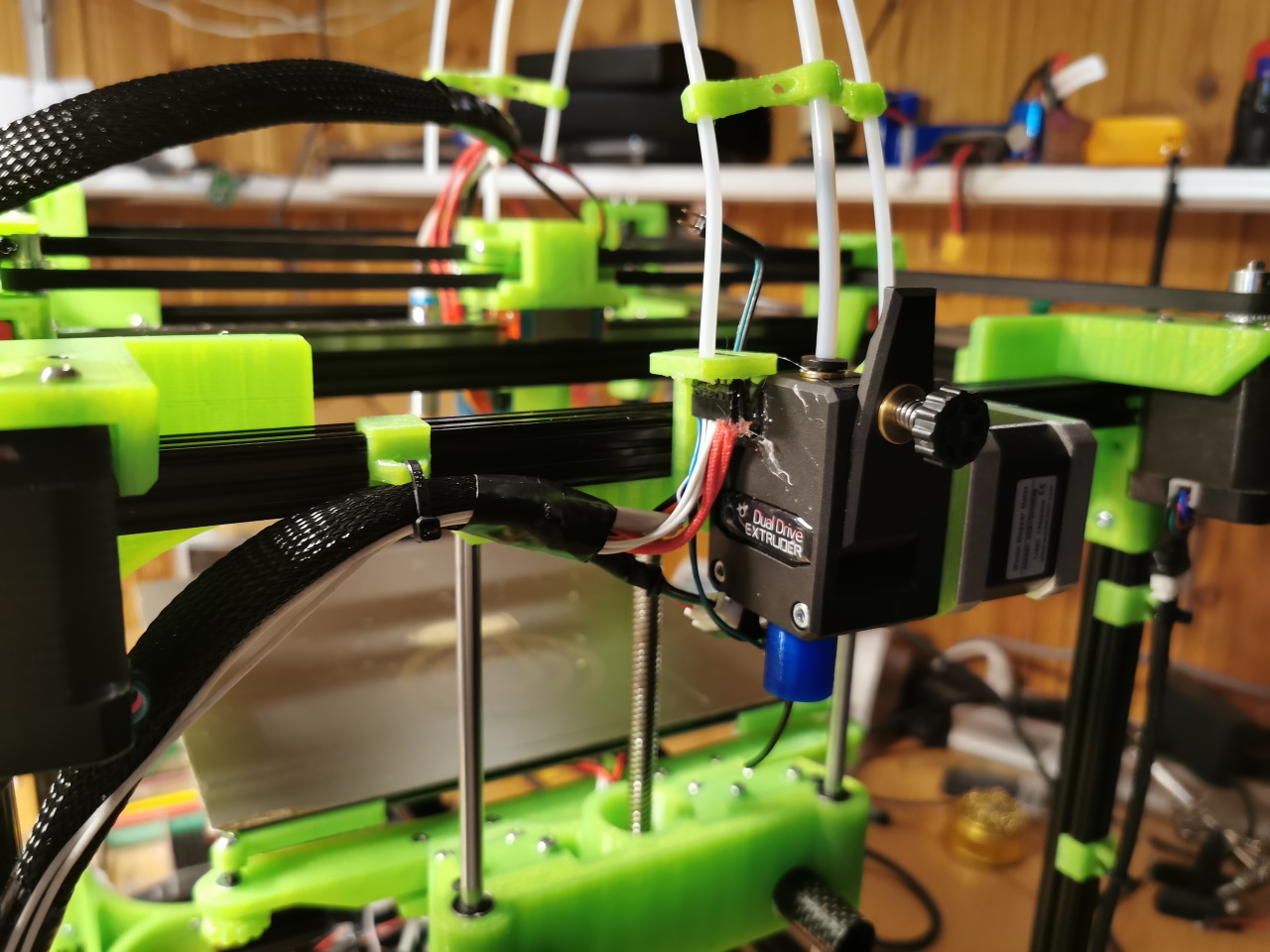

Nåväl, medan jag printade uppgraderingarna till Stoorn så upptäckte jag att minin tenderar att gunga väldigt mycket om man kör lite snabbare med resultat att printen blir vågig. Jag byggde ju en direct drive för att testa, och det fungerade bra, men nu började jag överväga om en bowdenlösning kanske skulle vara bäst här ändå.. så det blev att designa en bolt-on bowden, så att man kan byta lite som man vill mellan dessa.

Först en hållare till stegis, tub och kablage att montera bak på skrivaren. Denna tillverkas tillsammans med en ny hållare för Z-skruvens övre del.

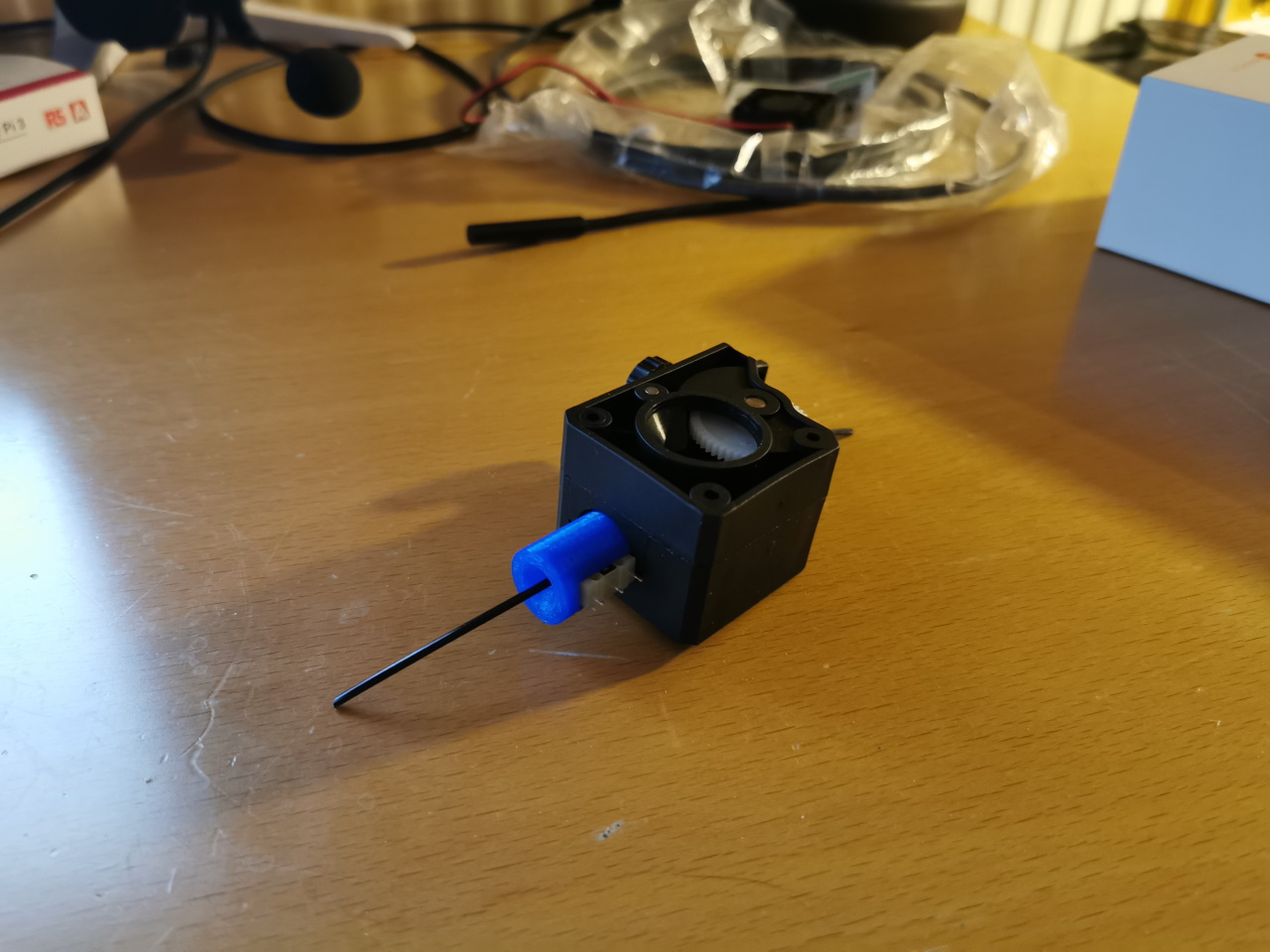

Filamentsensorn jag byggt tidigare fungerar bra, men det är lite sådär att ha en lös dongel hängande på plasten (dessutom har jag glömt att trä plasten genom den någon gång och fått börja om), så en bättre och smidigare lösning behövdes.. Detta är vad jag hittade på:

Den passar direkt i extruderns fäste för in-tuben, är fasad så att det är lätt att pricka rätt med filamentet och byggd invändigt så att plasten inte kan haka upp sig i någonting vilket gör den lätt att trä på. Så med denna monterad var det bara att skruva ihop kalaset och börja designa ett nytt skrivhuvud.

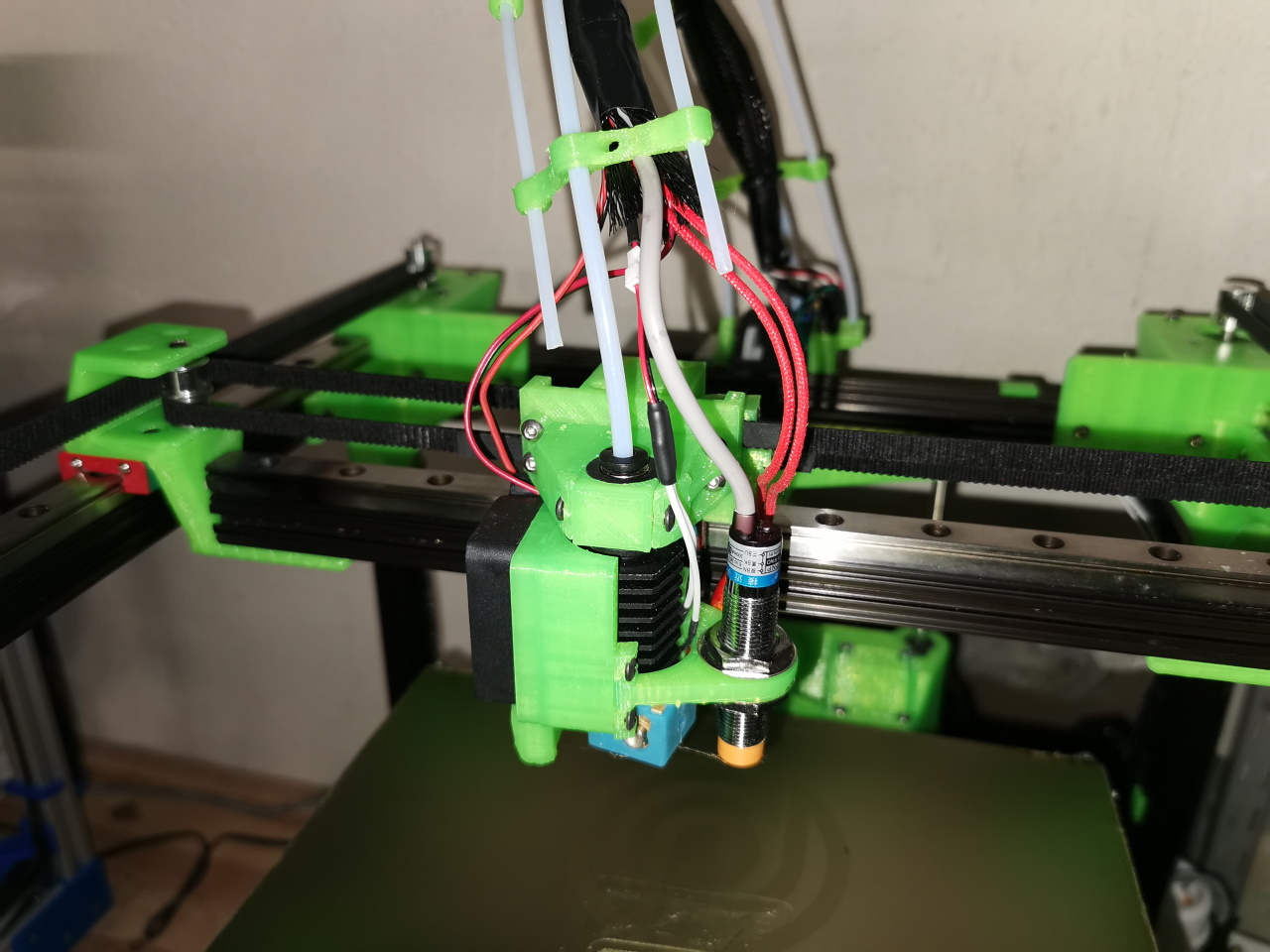

Det blev som vanligt några iterationer innan resultatet blev tillräckligt bra. Jag valde att använda samma remspänningssystem som på stoorn, vilket gjorde det enkelt att designa (=kopiera).

Byggde den så att fanshroud och sensorhållare passar från direct-drive huvudet, och nu var det bara att skruva loss den gamla och dit den nya skallen:

Resultatet är ett mycket renare och framförallt lättare skrivhuvud. Gunget och vågorna är borta, och printern fungerar utmärkt.. Men jo, om man inte drar åt munstycket ordentligt på en normal hotend så blir det inget bra där heller:

På återhörande.