Så fick vi äntligen lite tid att komma vidare med barnskoterprojektet. Det som stod på agendan nu var att fixa ett bakre fäste till boggien, så efter lite mätande och caddande laddade vi en 8mm aluplåt i fräsen..

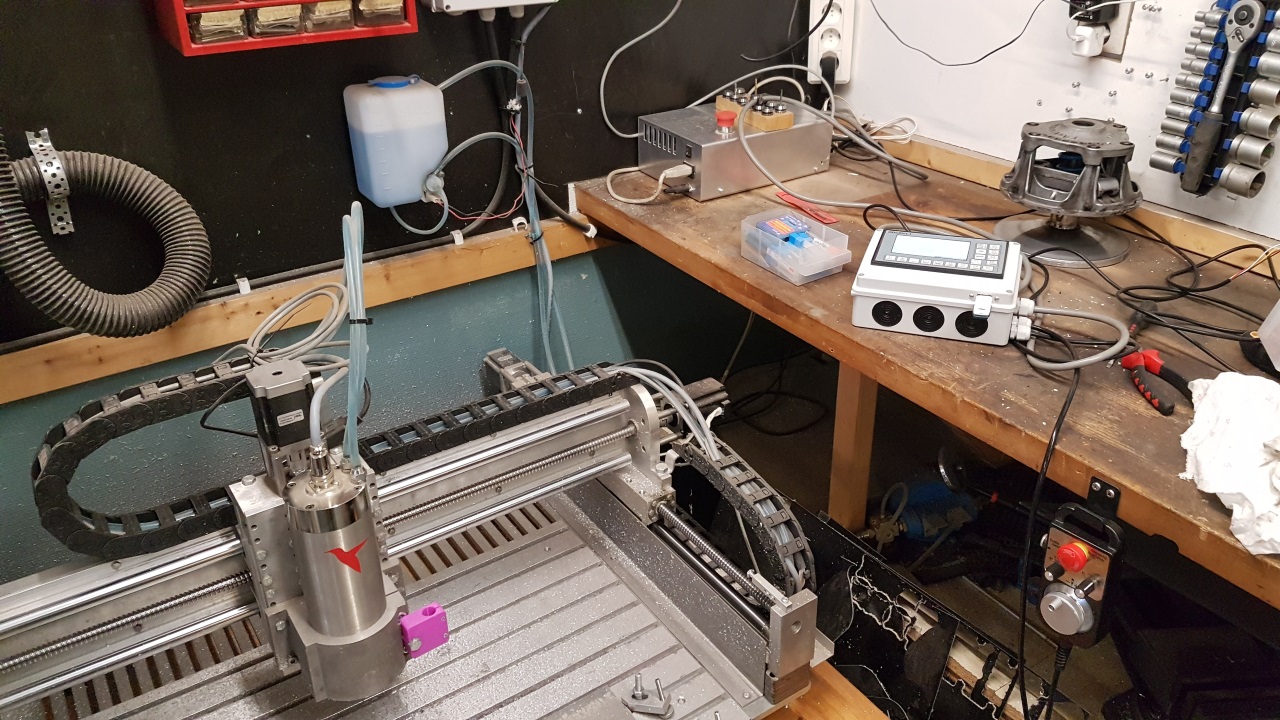

Fräsen har uppgraderats med en ny styrenhet, och jag har övergått till att använda Fusion 360 fullt ut för både CAD och CAM-beredning. Det gick åt ett par fräsar innan man hittat inställningarna rätt, men SJUKT så bra det blir nu!

Efter några minuter och väldigt mycket aluspån såg det ut såhär:

För att få allt att hålla borrades först hålen upp till rätt dimension..

..varpå de gängades..

.. och förseddes med helicoil insatsgängor i M8-storlek..

Eftersom att jag tagit ur en ficka i materialet där fästet möter tunneln har vi ungefär 6mm material att skruva i, och då känns det lite väl tunnt att bara gänga i aluminiumet. Så med en insatsgänga på detta sätt blir det riktigt starkt och håller bra!

Nästa steg innan montering av boggien var att ordna glidklackar för främre infästningen av boggien. Detta så att klackarna på mattan inte ska hugga tag i staget som går tvärs igenom tunneln. Fräste ut klackar i en bit glidplast jag hade liggandes..

.. monterade en 6mm förlängningsgänga som jag delat på mitten – vilken sedan svetsades fast på staget så att klackarna kunde skruvas fast i dem. Tyvärr missade jag helt att fota detta.

Nu var det bara att skruva fast alltihop, och resultatet blev skapligt!

Nu har vi sänkt infästningen fram och flyttat bak främre dämparfästet en aning, för att få en bättre attackvinkel mot snön.. men tyvärr gjorde vi det lite för bra, så mattan tar emot tunnelns ovandel.. ett nytt hål och en nedflyttning på 2cm löste det problemet snabbt.

Efter att ha gjort en snabb provmontering av sekundärvariatorn – som passade gott – var det dags att färdigställa drivaxelhållarburken..

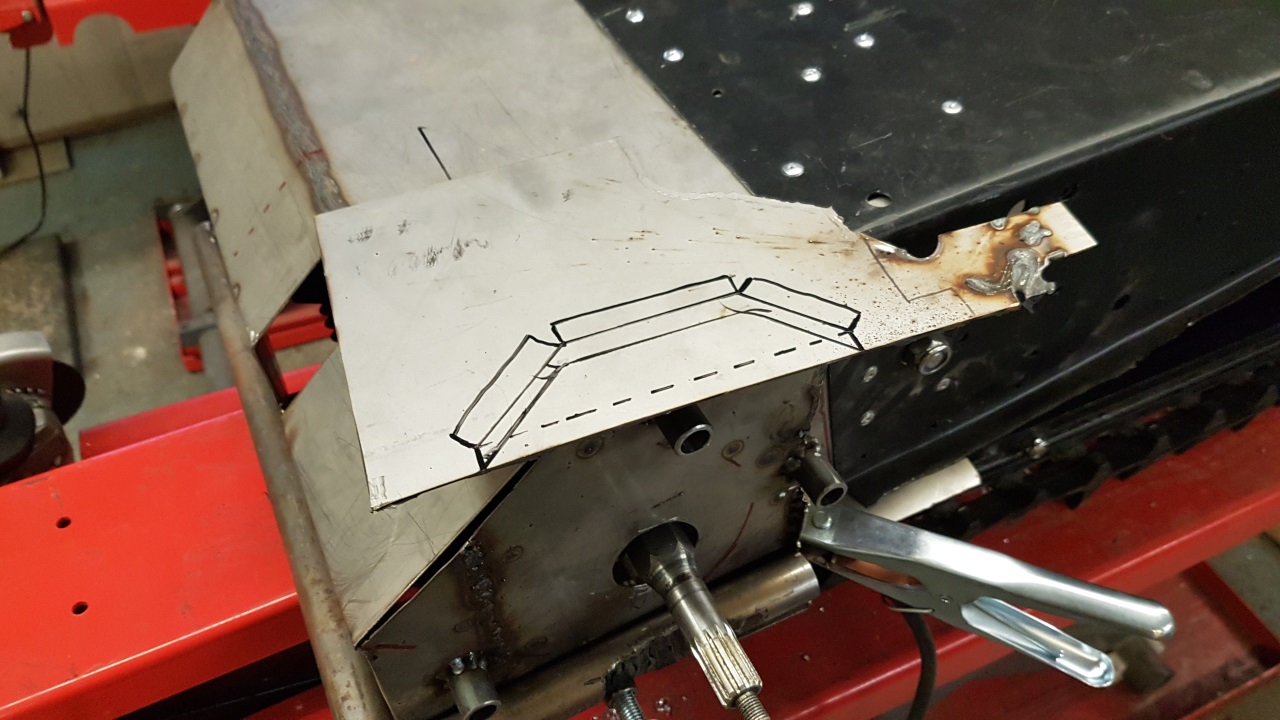

Mätte ut och bockade till en plåtbit som punktades fast..

.. varefter jag skissade upp nästa plåtbit efter lite ögonmåttande ..

.. och skar ut den med vinkelslipen.

Nu när man fått till snitsen att förkapa lite med vinkelslipen innan man bockar så blir bockarna faktiskt riktigt bra, även om man gör dem för hand..

Och slutresultatet blev ju inte helt pissigt om jag får säga det själv. Helsvetsat, tätt och starkt som tusan, dessutom går mattan fri på insidan av burken, och att ha lite oregelbundna former styvar upp hela konstruktionen ordentligt.

Så då var det bara att montera kedjehus med variator, och testa att remmen kommer att gå att byta utan att riva hela kalaset igen – vilket såklart fungerade galant!

Sista punkten för helgen blev att måtta ut och linjera var motorn kommer att sitta. Lite krångligt när man har så många vinklar och former att förhålla sig till, men vi hittade en position som vi tyckte kändes bra och påbörjade ett motorfäste / underrede som även kommer att vara grund för infästningen av de undre a-armarna..

Efter lite måttande, böjande, filande, borrande och kapande svetsade vi så fast railsen som motorn kommer att monteras på. Ovanpå detta kommer vi att sätta ett motorfäste av kläm-stil så att vi kan justera avståndet mellan motor och variator för att passa. Dessutom kommer det finnas viss justermån i sidled för att kunna få allt att linjera upp ordentligt.

Nästa punkt på att-göra-listan är att fräsa ut sagda motorfästen i aluminium, så att vi kan montera motorn och börja fundera på hur framvagnen på maskinen ska se ut.. fortsättning följer..