Arbetet med barnskotern tuffar på. Just nu är måendet inte på topp och det dyker upp många andra jobb som stjäl tid, så det får helt enkelt ta den tid det tar att mysbygga ihop projektet.

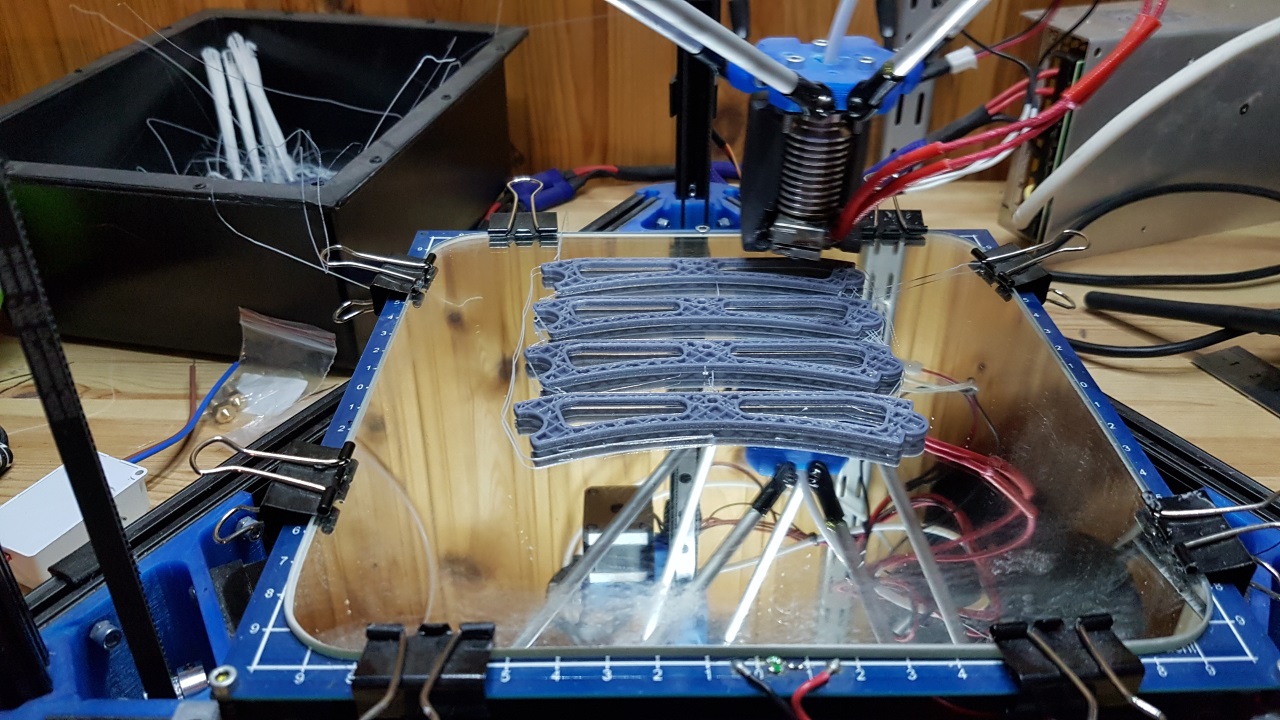

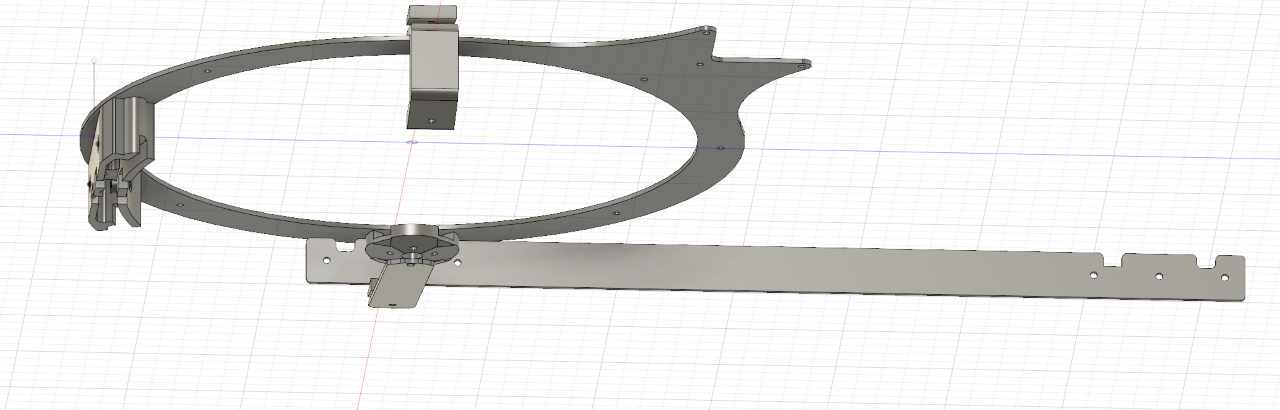

Nästa steg för att få en fungerande framvagn nu när de undre A-armarna var på plats var att bygga styrspindlar. Började med att tillverka fyra runda spacers med 25mm innerdiameter och en ytterdiameter som är större än diametern på de fyrkantsrör som kommer agera bussningshållare.

För att få höjden rätt på spindlarna måste skidhållare tillverkas, vilket jag gjorde av en liten bit 35mm fyrkantsprofil som jag passade in i en bit 40mm fyrkantsprofil där jag svetsade ett genomgående 17/12mm stålrör och avslutade med en bockad 2mm stålplatta som kommer agera mothåll mot skidgummit.. För att få alla vinklar rätt fick jag kapa överdelen i lämplig vinkel..

Dessa passar bra i skidan, och jag kan återanvända mina gamla utbytta skidgummin från polarisen.

Monterade bussningarna på en bit 25mm stålrör..

.. och svetsade fast dem. Dessa kommer att fungera som den klack som A-armarna vilar på och kommer således ta all vertikal kraft som skidorna bär upp skotern med. Gäller att det ska sitta ordentligt..

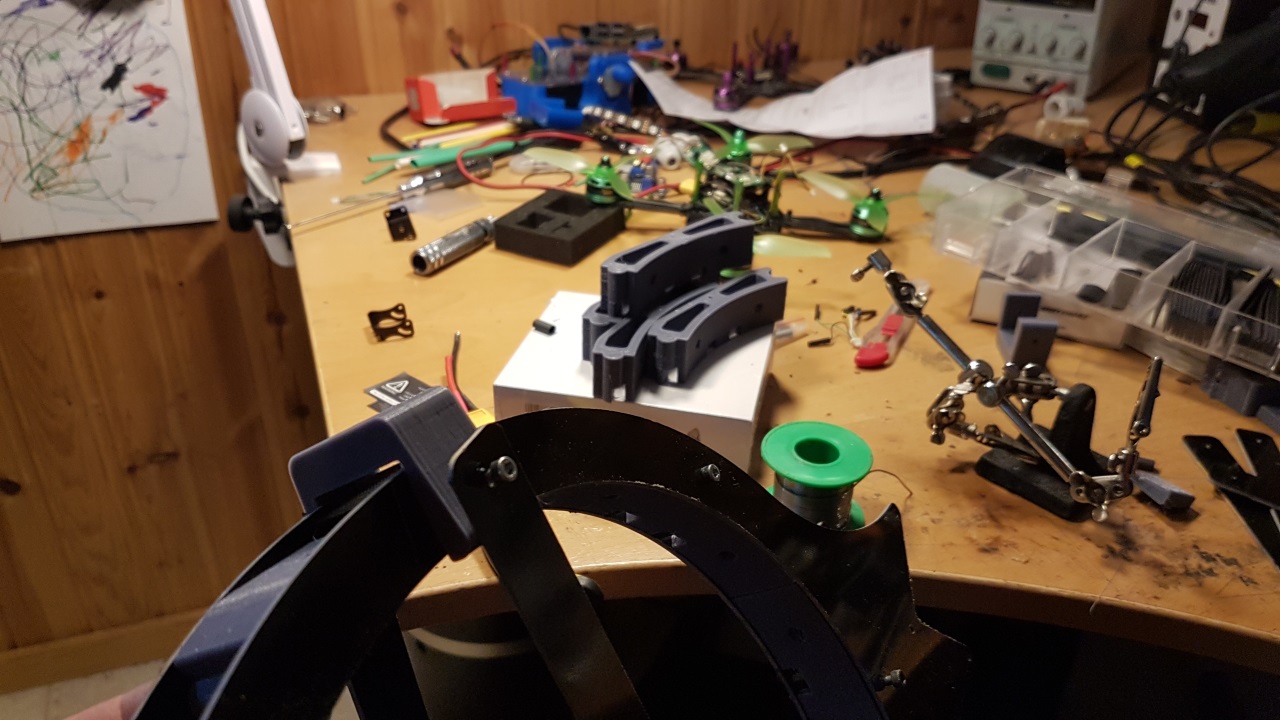

Efter lite måttande och funderande svetsade jag ihop styrspindlarna med skidhållarna..

.. och vips så går det att montera skidor på skotern.

Ser helt ok ut. Visst, den droppar skidan lite, men det gör min polle med och blir det ett problem kan vi alltid bryta och bocka om lite plåt och lösa problemet.. men vi testar såhär.

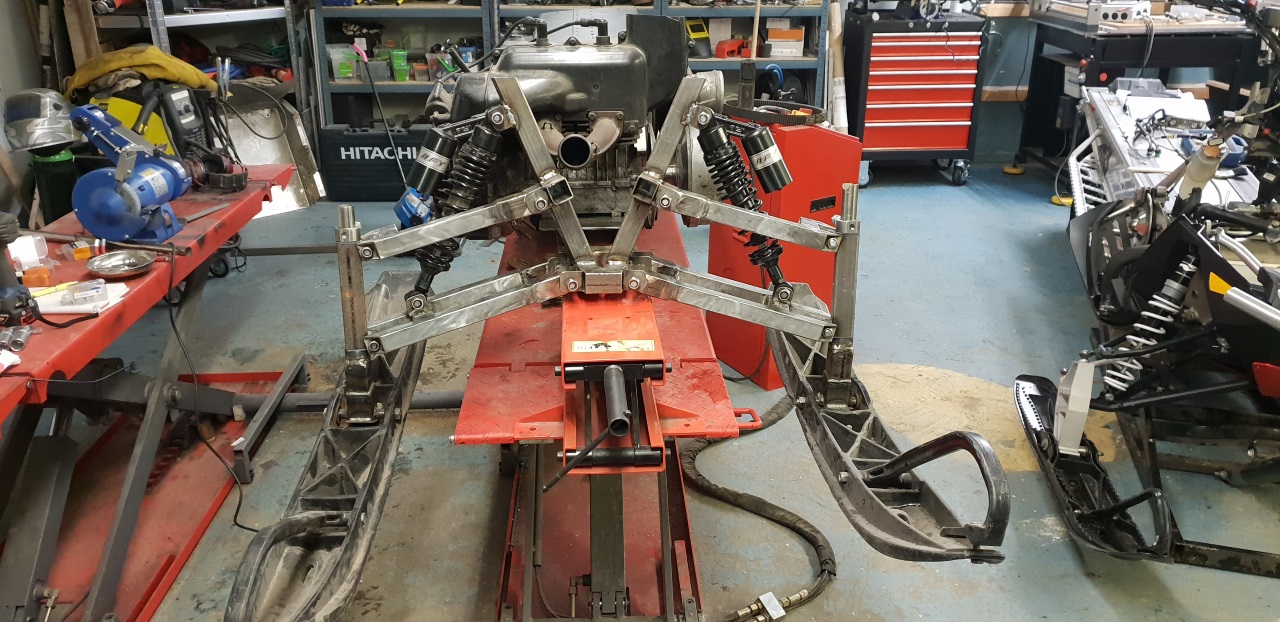

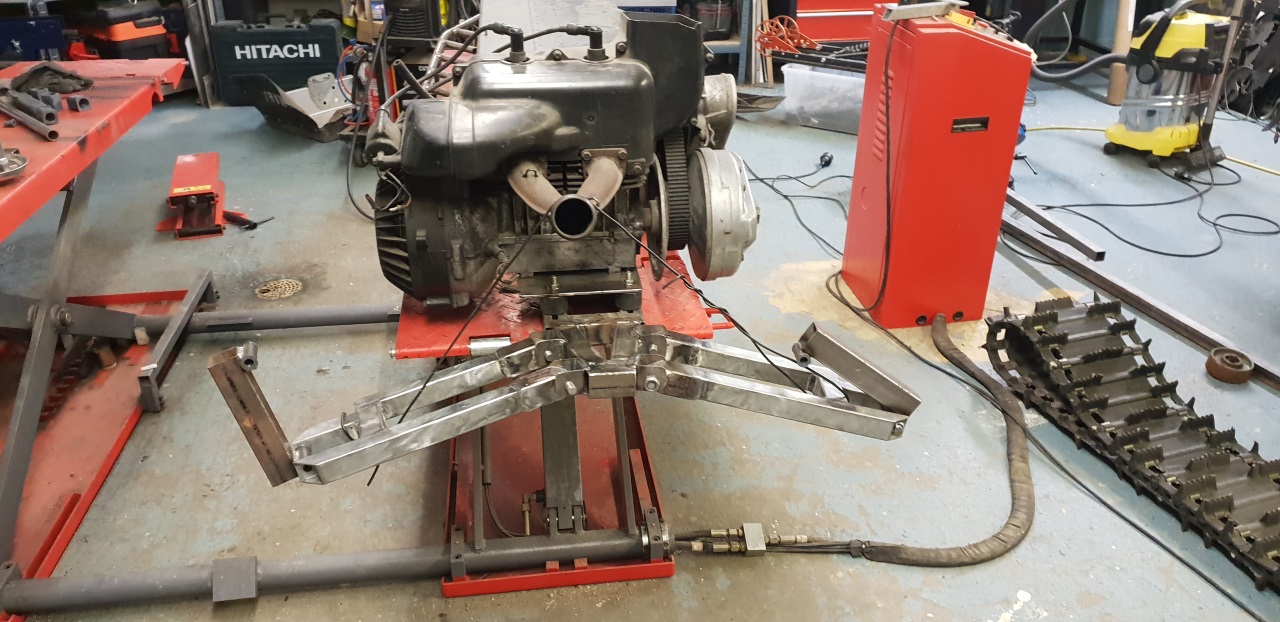

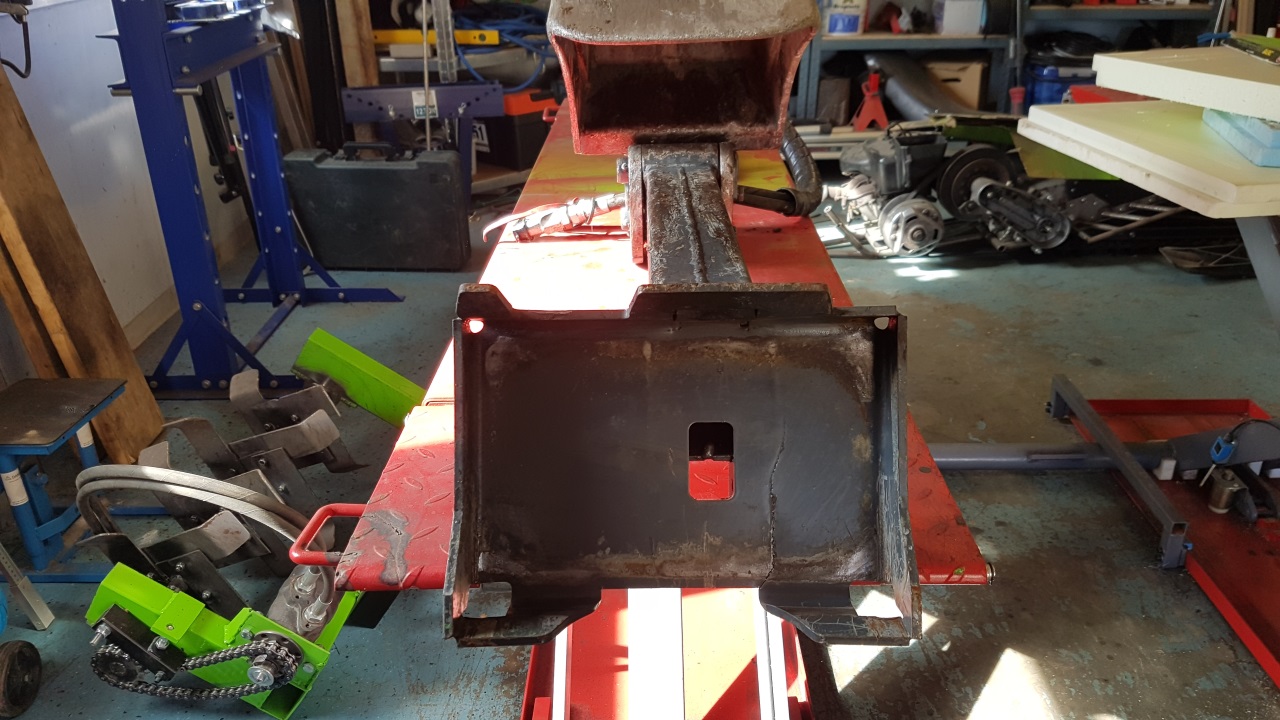

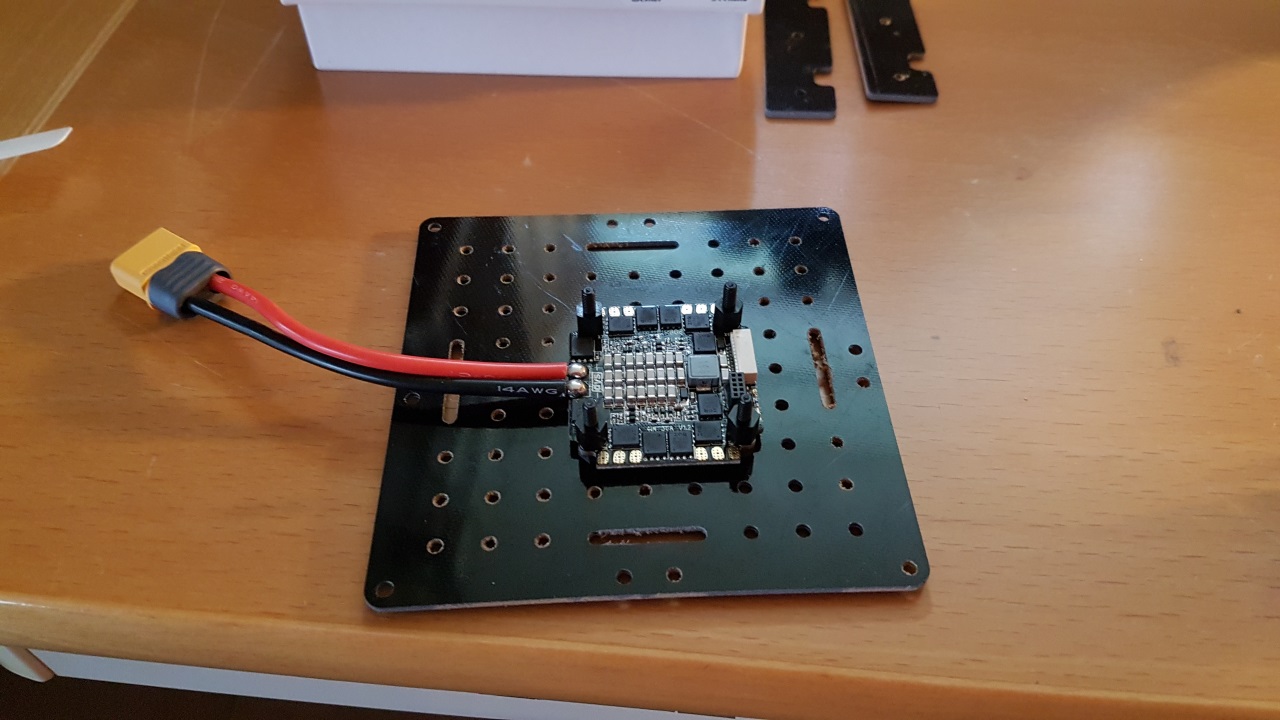

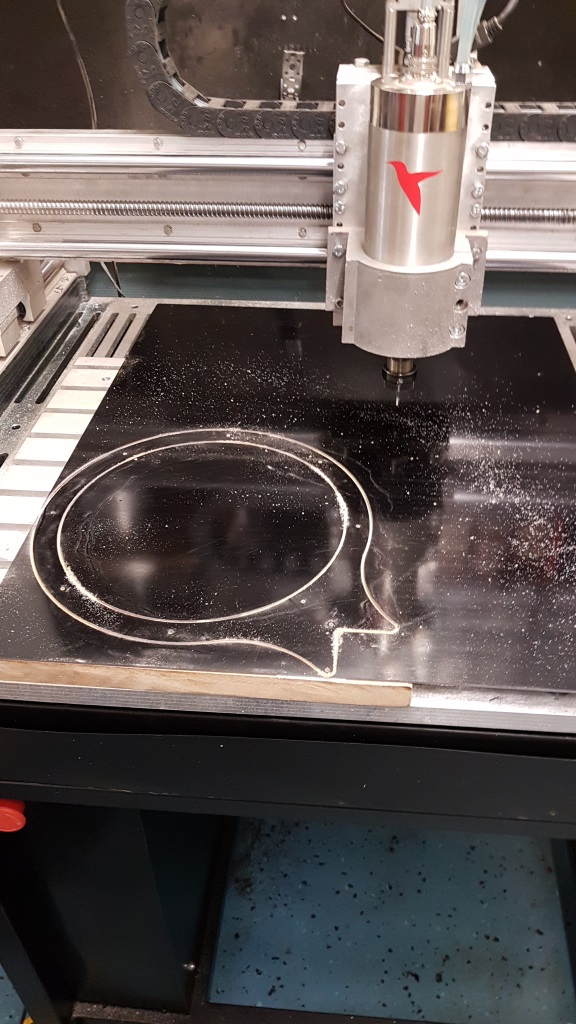

Så, nu när vi vet hur långt skidorna kommer att ha till marken kan vi börja bygga en upphängning och övre A-armar. Så efter att ha mätt lite med de framdämpare jag tänkt använda svetsade jag på ett par torn på framvagnen..

Sen var det dags att kapa, slipa och svetsa lite mer av mina älskade förzinkade 30mm fyrkantprofiler..

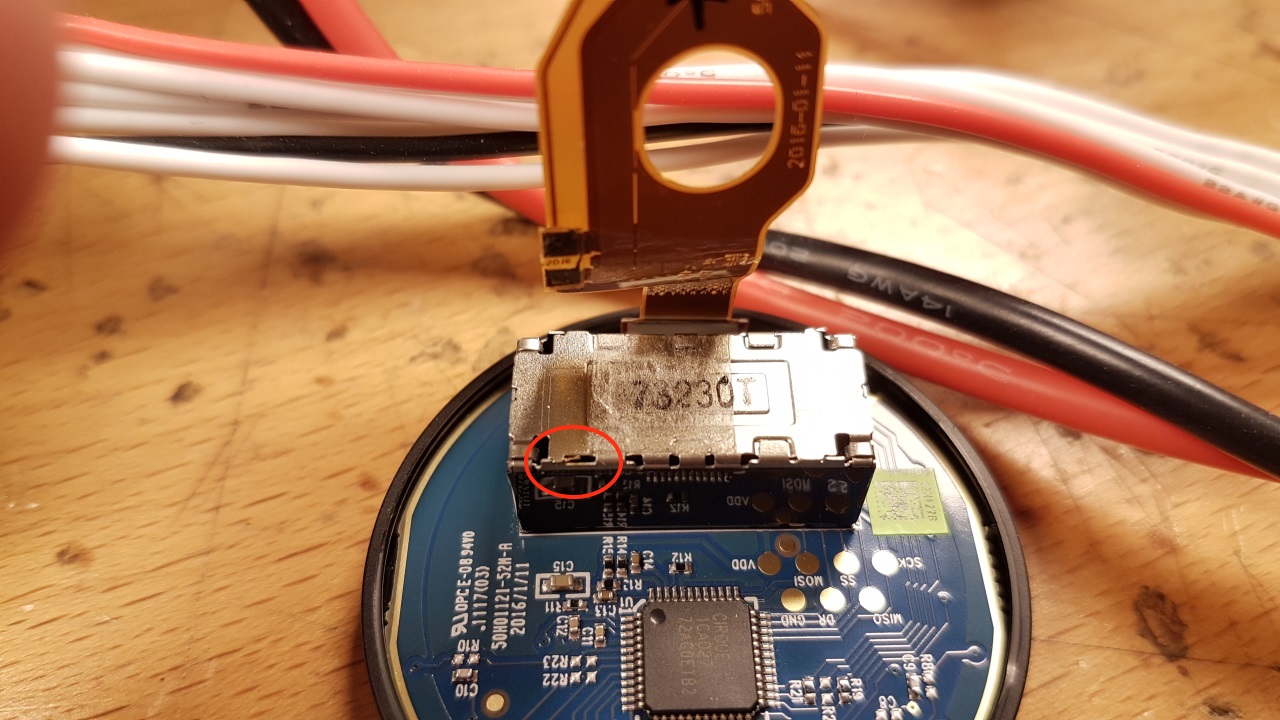

Efter det kapade jag ut, borrade och monterade fästen i undre A-armar och torn för de kinadämpare jag köpt till skotern..

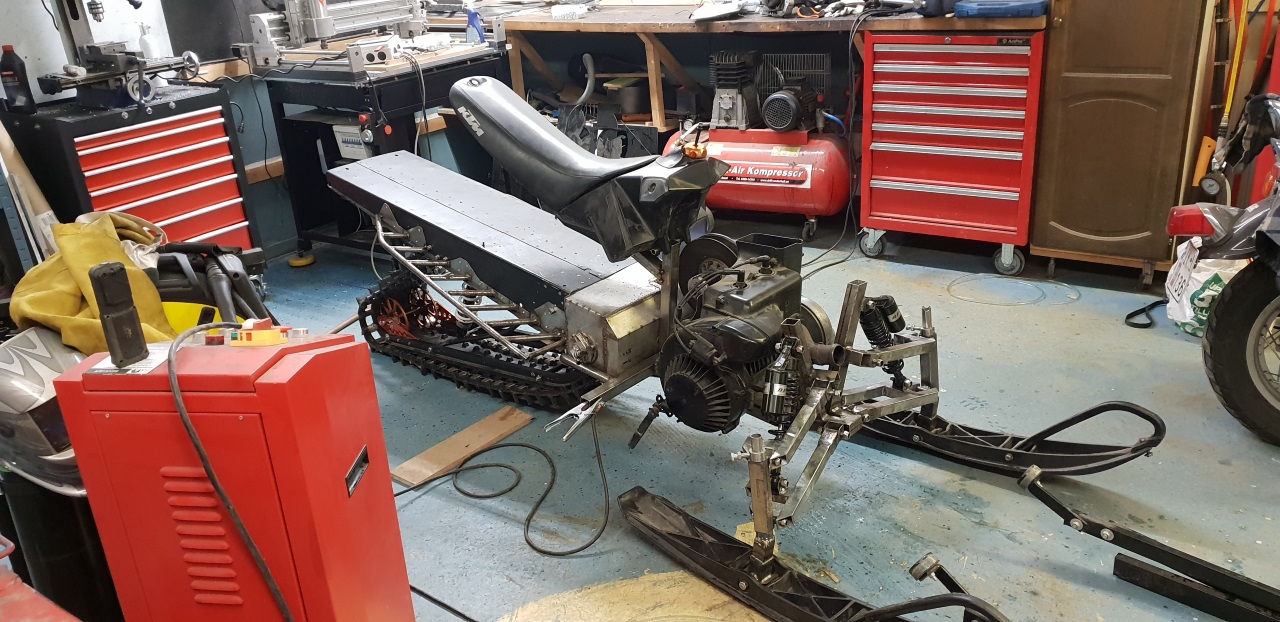

Nu börjar det likna någonting i framänden här.. 😉

Med alla A-armar och dämpare monterade börjar det se lovande ut..

Tyvärr är det så att när framvagnen börjar se såhär bra ut så börjar bakänden se rätt trött ut, om jag får vara ärlig..

Visst fungerar det, men det ser inte riktigt så brutalt ut som grabben vill att det ska se ut, och direkt man lägger lite vikt på baken på maskinen så bottnar dämparna i boggien – och det är ju inte så bra.

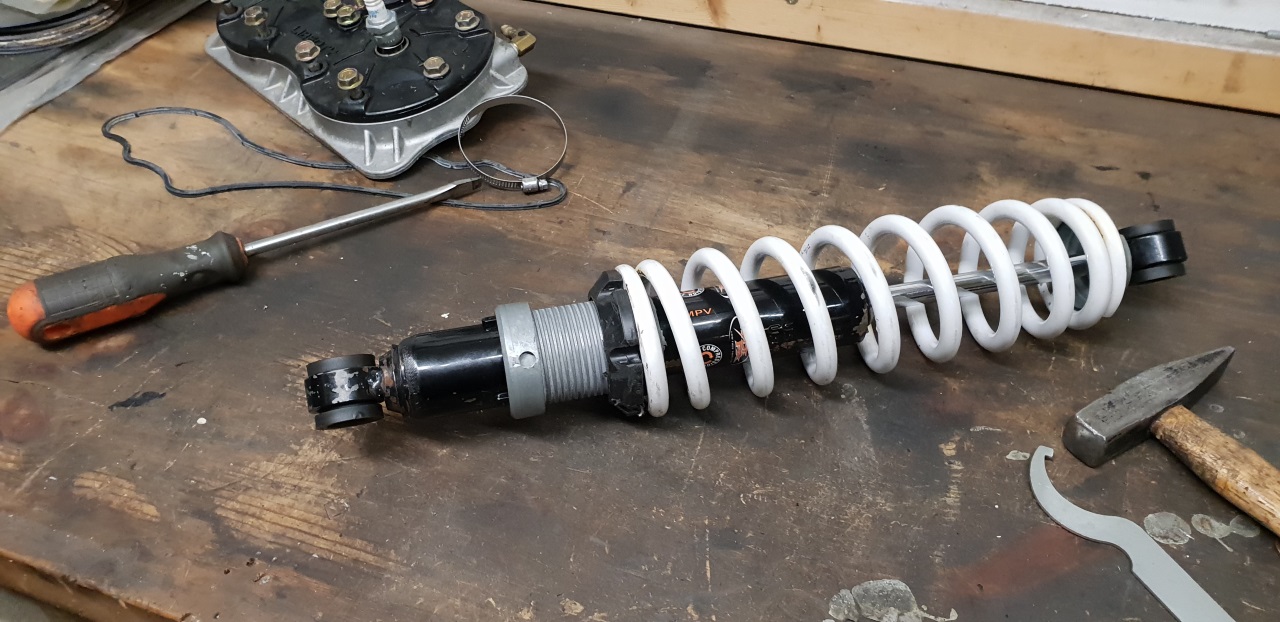

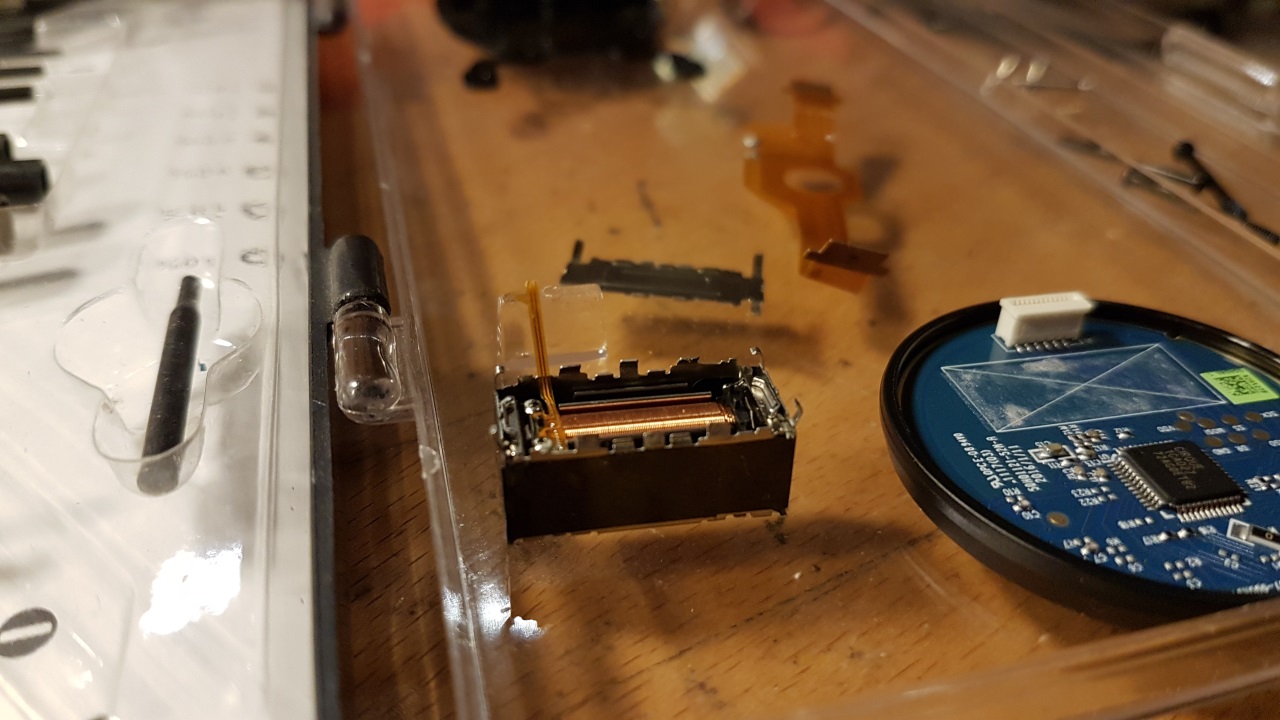

Här någonstans kom nästa blogginlägg in i bilden. En polare ringde från bilen på väg hem från en förmiddags bra körning.. en förmiddag som slutade lite sämre, och som tack för att jag hjälpte honom skruva i hans skoter (mer info sedan) så fick jag ett par gamla stukade boggiedämpare från hans 2013 RMK..

Det var inga större svårigheter att reparera dämparna hjälpligt så att de går fritt hela längden. De läcker inte, och det är bra nog för mig just nu…

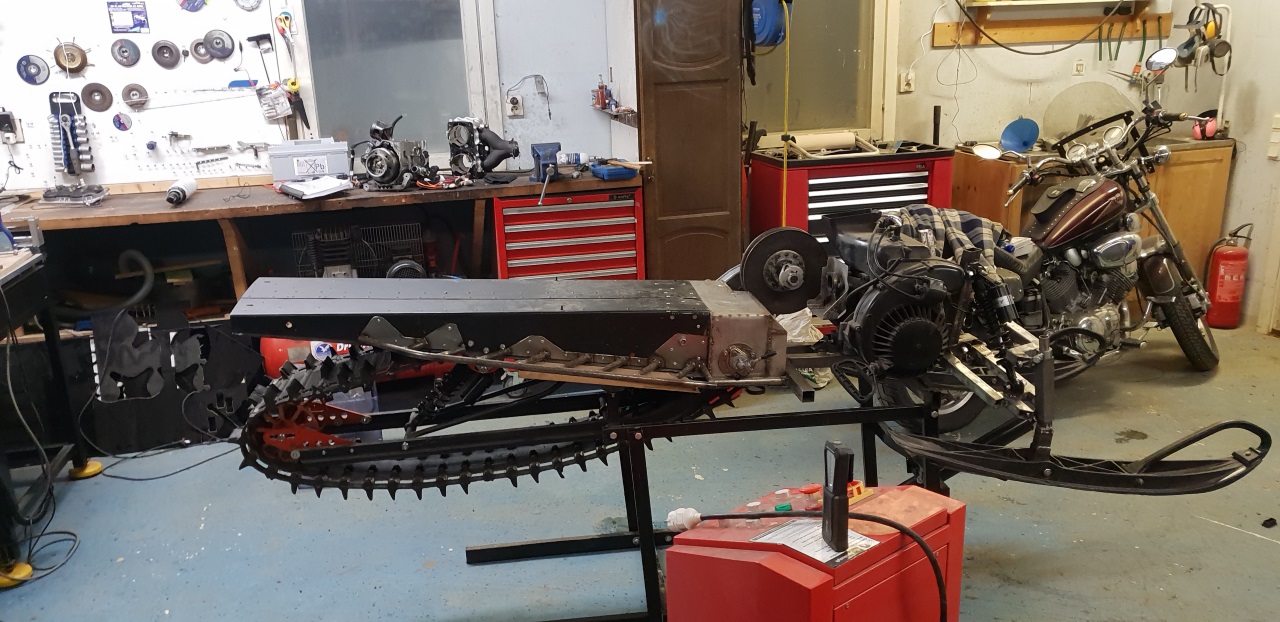

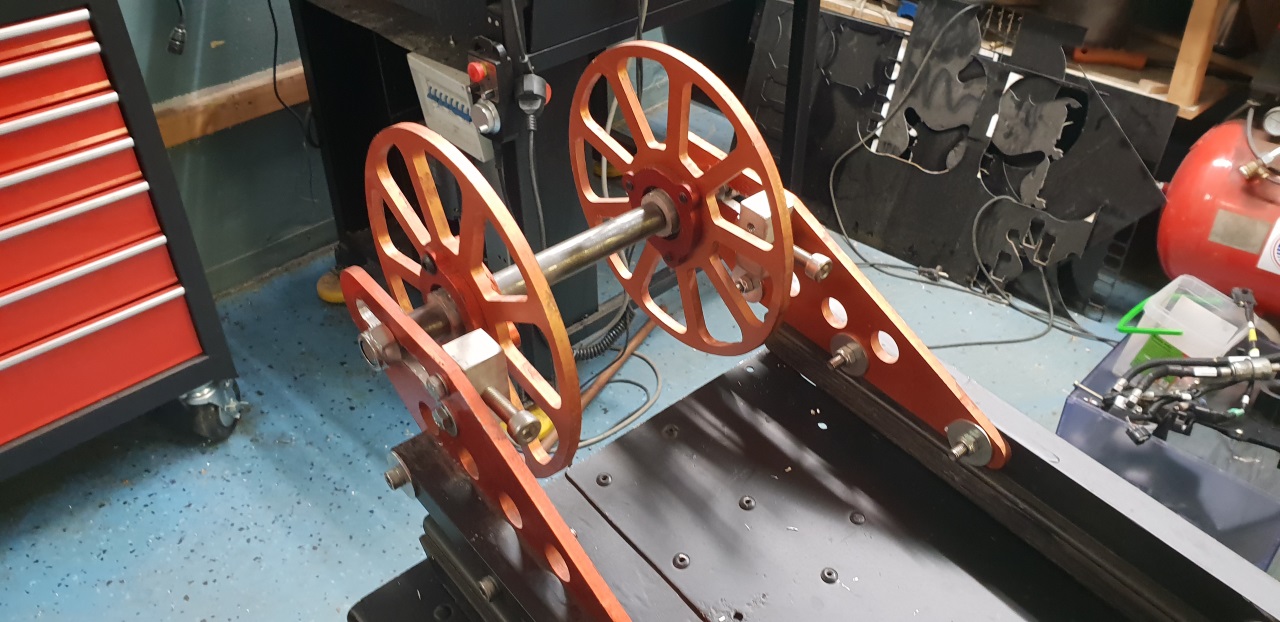

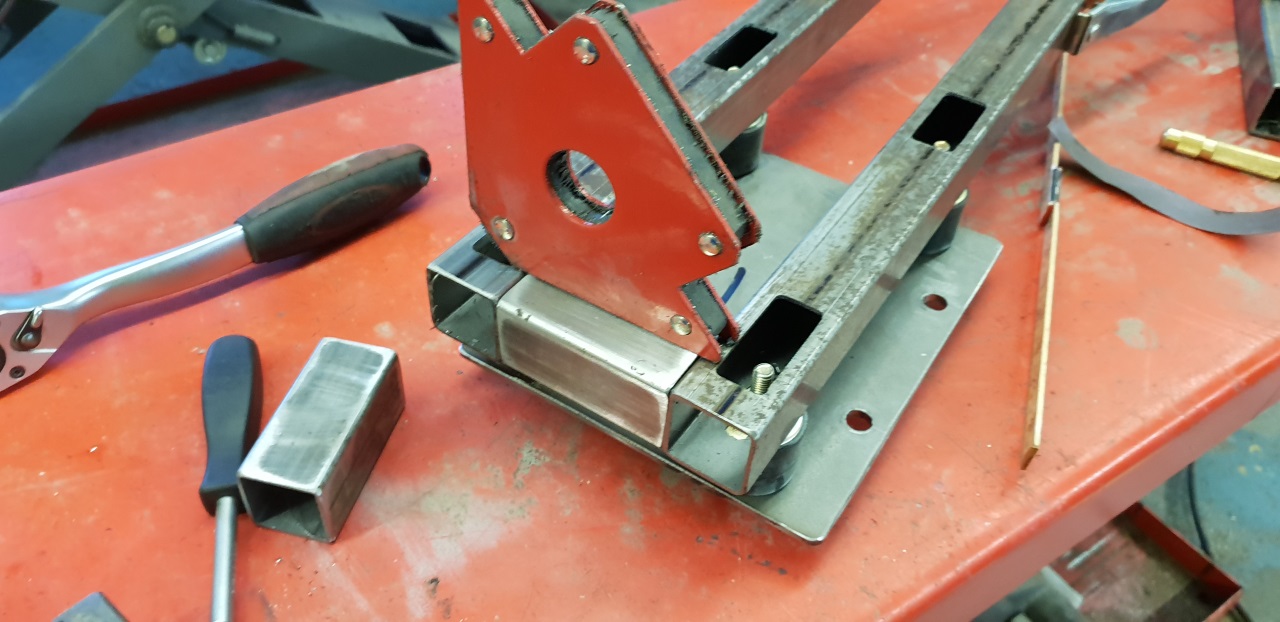

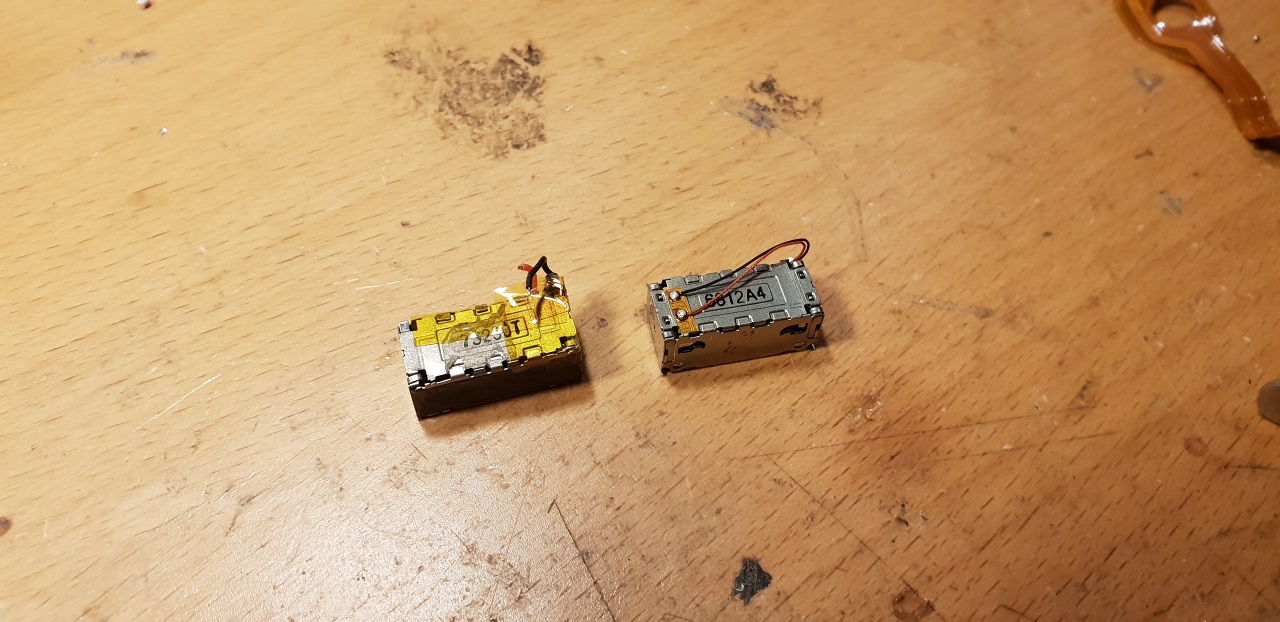

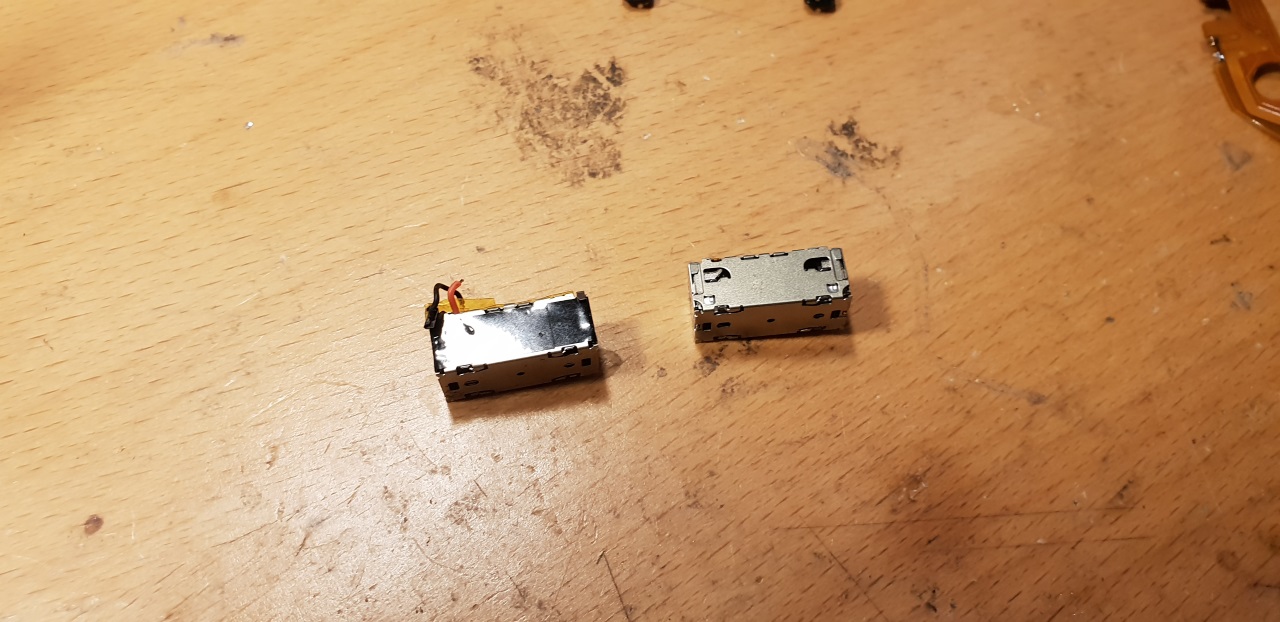

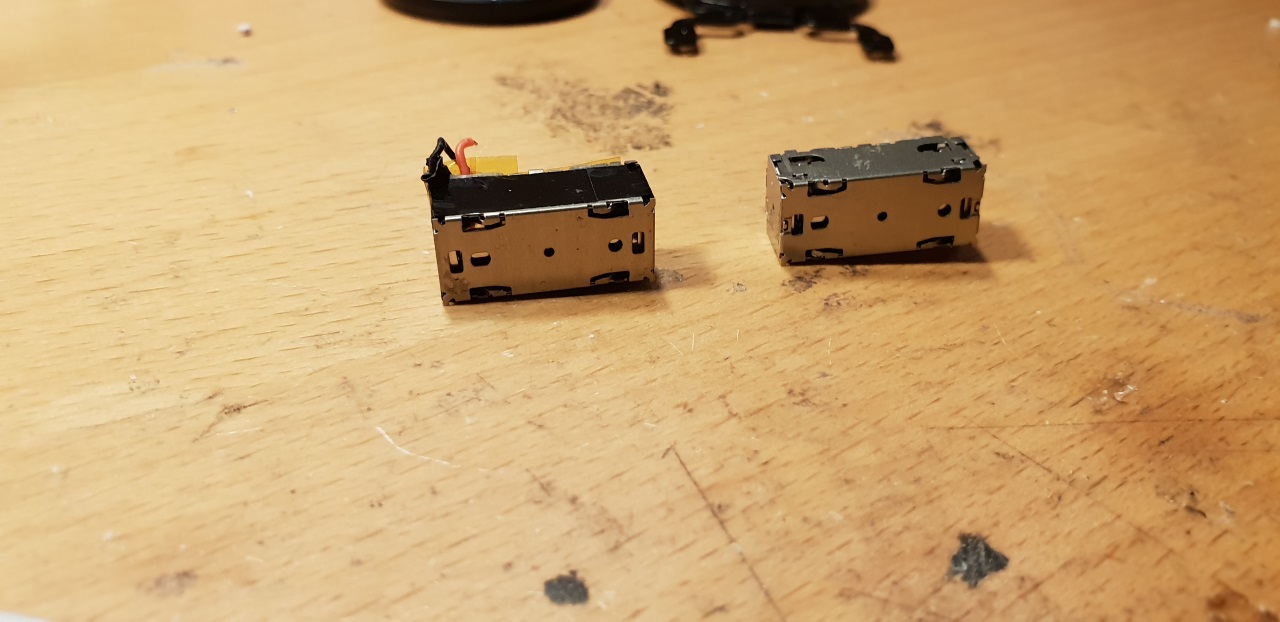

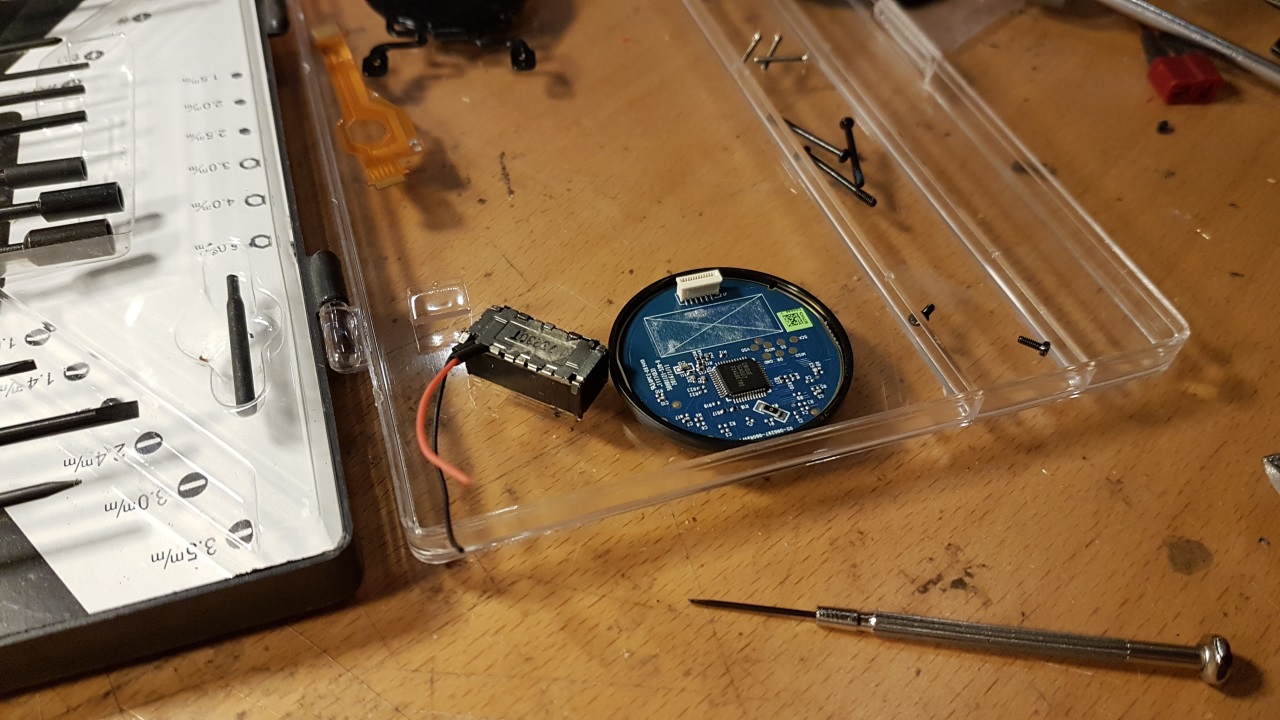

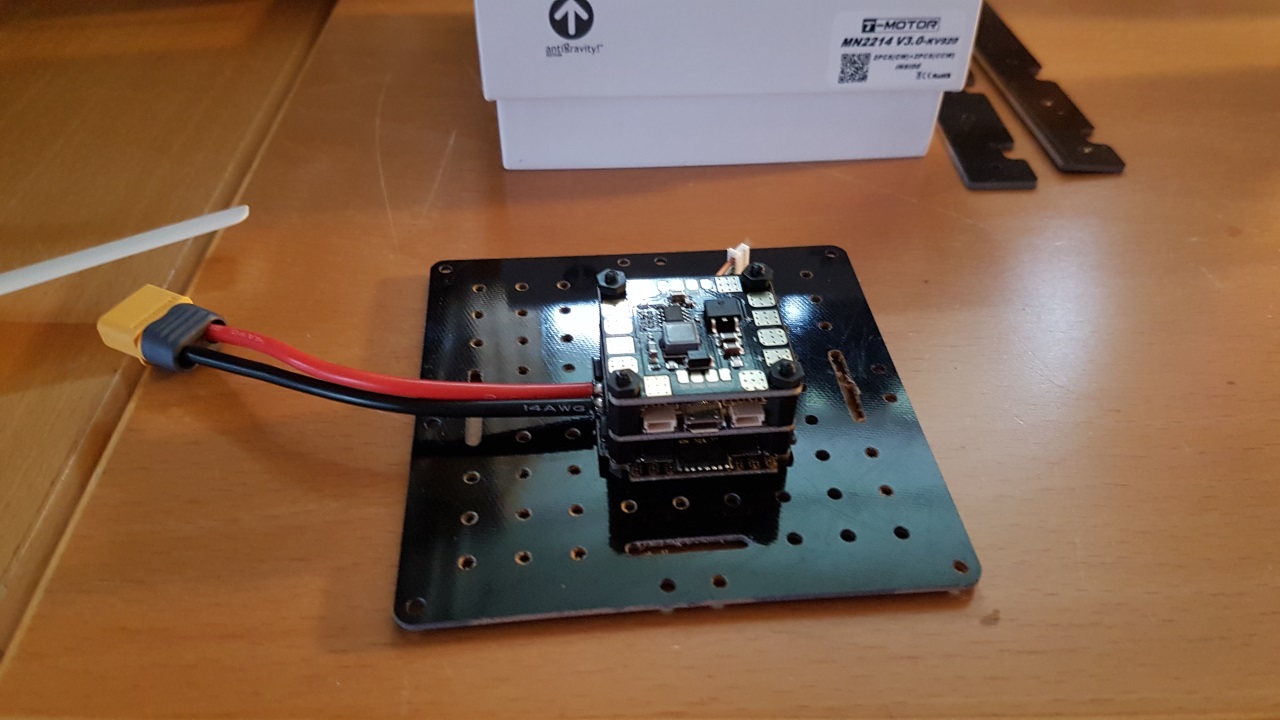

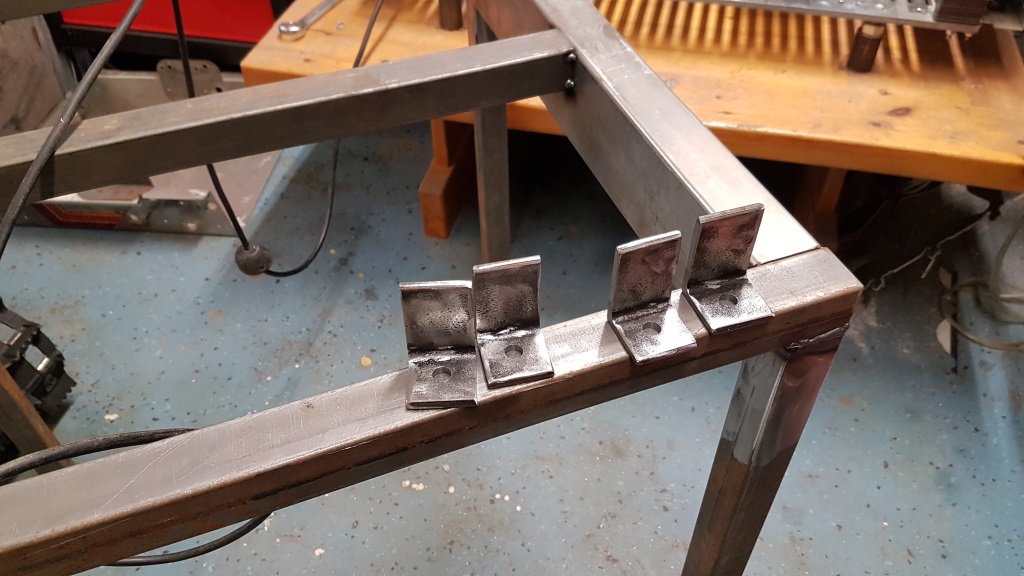

Plockade av och isär boggien och modifierade dämparinfästningarna för att passa de nya stötdämparna. När vi ändå hade allt av passade jag på att göra dessa..

.. spännblock så att vi kan sträcka mattan när den är monterad. Efter det blev det ett snabbt återmontage av boggie och matta och vips:

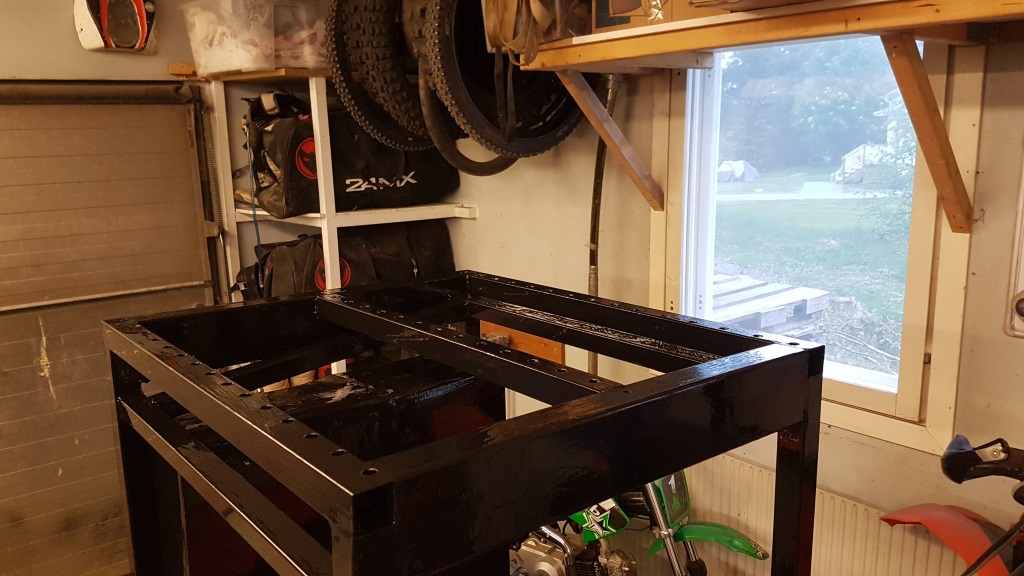

Ganska mycket brutalare än innan bytet. Ja – det är lite för mycket, och jag tänkte fixa det genom att göra ett nytt boggiestag av lite ordentligare snitt och flytta den nedre infästningen av den bakre dämparen längre bakåt, men detta ser perfekt ut enligt grabben så vi börjar med att testa såhär.. Nu kan jag sitta längst bak på tunneln utan att boggien går i botten, och det är ju bra. Gissar att denna kan komma att hanteras lite omilt av både vuxna och barn om vi någonsin får den att fungera..

Efter lite snabba skisser monterade jag tanken, och hakade fast sadeln för att testa hur det skulle passa. Gjorde ett misstag här dock som jag inte riktigt vet vad jag ska göra åt, staget till tanken går precis där förgasaren behöver sitta.. så jag har att antingen flytta staget, eller dra förgasaren åt sidan. Funderar på det senare då jag är rätt sugen på att bygga nya insugs- och avgasrör ändå för att få’t precis som jag vill. Tänkte försöka att inte bygga så mycket mer på längden, tycker att ”phazerstuket” ser rätt grymt ut på denna..

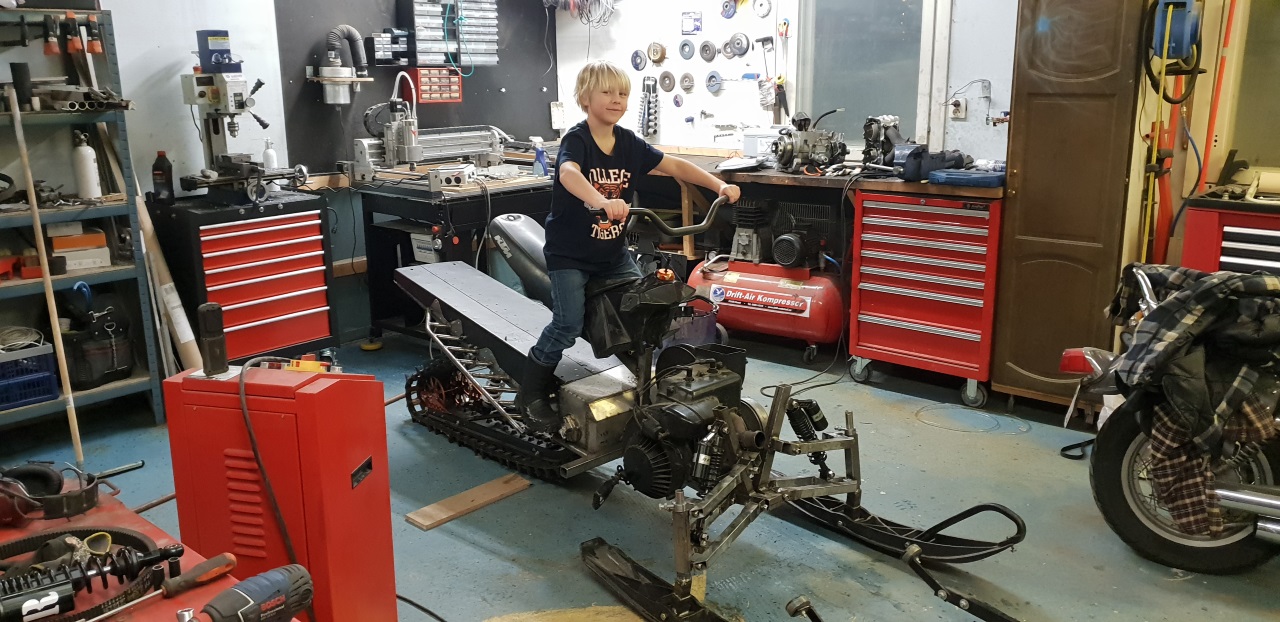

Det ska till lite förstärkningar mellan motorvagga och fotsteg, det ska dit stoppar så att man inte drar fram fötterna för långt och en bakbåge så att man kan lyfta och slita i skotern, men sen är ramen i stort sett klar. Stag ska till för att hålla bakkant på sadel och sen ska hela tank/sadel-kollektionen sänkas 5 centimeter och få en lite snällare vinkel.. men det börjar helt klart ta sig. Maskinen är MYCKET lättare än jag trodde den skulle vara efter alla stålrör, så det är ju positivt, och grabben har inga problem med att lägga den på skrå från stillastående. Framvagnen blev 82 centimeter bred, vilket motsvarar ungefär 32″. Det får vara lagom på en såhär ”liten” maskin.

Och grabbens min när han för första gången kom in i garaget och fattade hur slutresultatet kommer att bli på ett ungefär – lyckan hos honom gör det lätt värt alla timmar i garaget på detta projekt.. (Det är ju inte så att jag lider när jag bygger heller)

Det var allt för denna gång, fortsättning följer.