Så börjar MC-säsongen nalkas även här uppe i norr, och det är dags att göra slag i saken med de modifikationer jag planerat för hojen under vintern.. Japp, ute i god tid som vanligt!

Eftersom att jag är sugen på att köra tänkte jag börja försiktigt med att bara montera de miniblinkers och det LED-bakljus jag skaffat, så vi börjar där:

Eftersom att skärmen behöver modifieras lite för att passa blinkers/bakljus började jag med att demontera den.. Men när man plockar bort originallyset är skärmen full i stora hål, så det blev att kapa bakskärmen när jag ändå håller på..

När bakskärmen var kapad kändes det onödigt att återmontera de tunga solida kromade ståldetaljer som satt under sadeln. Jag har ändå planerat att måla cykeln och det mesta kromet ska bort, så jag passade på att bygga en egen lösning för att hålla packväskorna och för att det ska se vettigt ut..

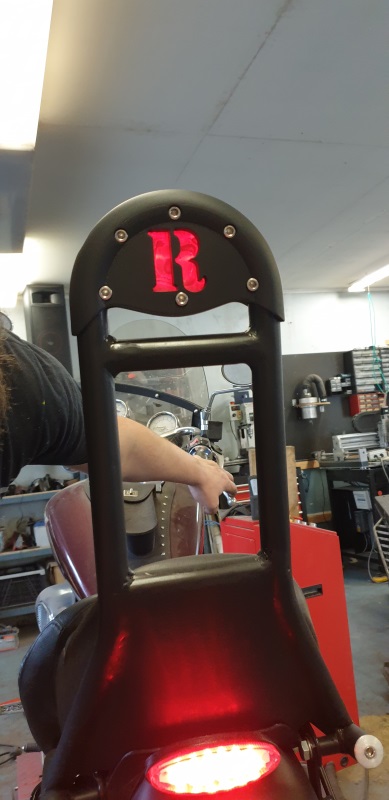

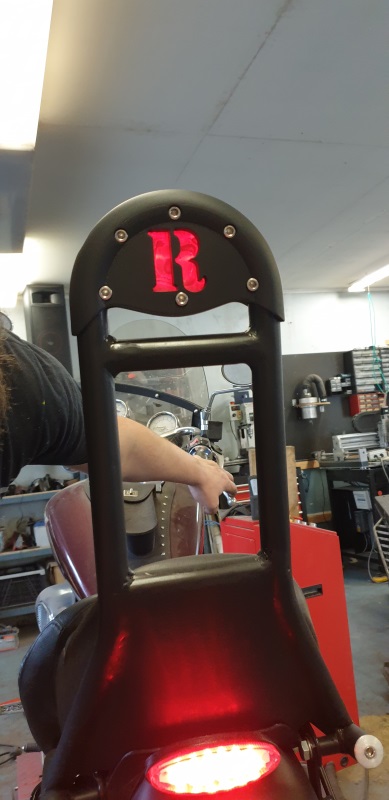

Bockade ett par 25mm rör och svetsade på ett par gängade stålbitar, och då blev det såhär.. Men under sadeln gapar ett stort svart hål efter att jag tagit bort den skramliga plastlåda som sitter där original.. Det måste lösas på något vis, och barnen har ju önskat ett ryggstöd för att göra åkturerna mer bekväma när man åker bakpå… sagt och gjort..

En sissybar och en plåt som täcker baksidan av sadeln – blev helt okej.. och där passar ju baklyktan helt okej.. Kruxet nu är ju bara att jag inte har något bra verktyg för att böja 25mm rör med en radie på 7cm utan att det blir veckat och fult.. Nåja, när skärmen ändå är lös och kapad så kan vi lika gärna passa på att måla den och använda den som testbit för hur jag vill att resten av hojen ska bli.. så, vi börjar med att stålborsta bort all den gamla lacken och göra skärmen plåtren.. Testade med Biltemas färgborttagning som effektivt löste upp den enda klisterlappen som satt på skärmen, men lacken påverkades inte.. nåväl.. Stålborsta av, och dit med en primer..

Hade köpt lite sprayburkar som jag gjorde de första testerna med och lackade allt mattsvart.

Nu ville jag göra en effekt på sidan av skärmen i silver, problemet var bara att färgen på burk torkade innan man hann kladda någonting med den, så ett par försök och överlackningar senare kom jag fram till att det bästa var att måla ett lager silver och sedan måla över med Biltemas mattsvarta färg med färgspruta, rikligt spädd för att torka sakta.. och då blev det såhär:

Heeeelt okej!

När jag ändå hade färgen i sprutan passade jag på att förbättra stötdämparna som var kromade med en snygg patina av ytrost..

Eftersom att min gamla färgspruta gått väldigt många mil passade jag på att uppgradera min lackarsenal med Julas finvariant av spruta:

Den fungerade helt klart över förväntan, mycket nöjd med den så långt!

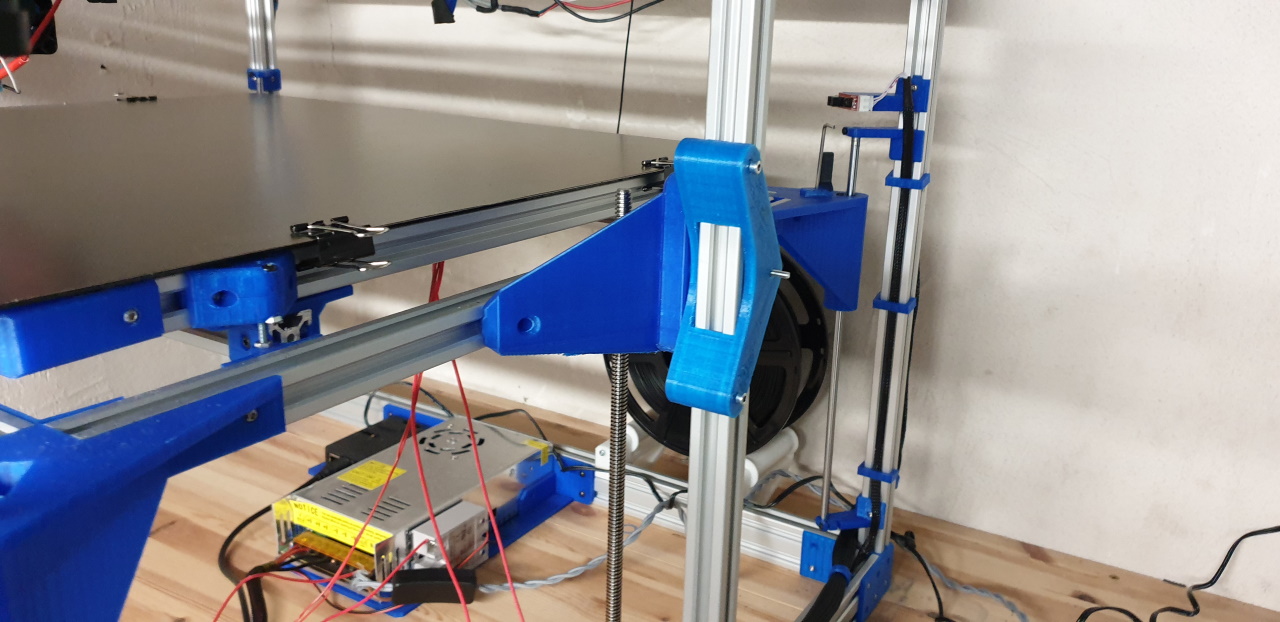

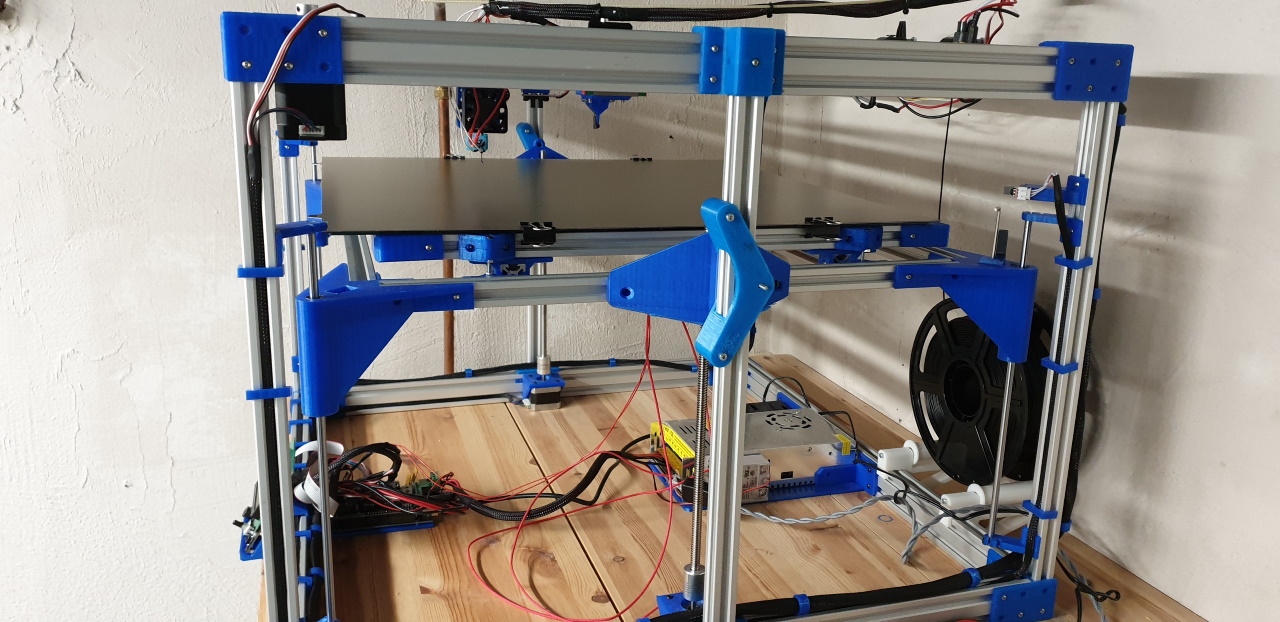

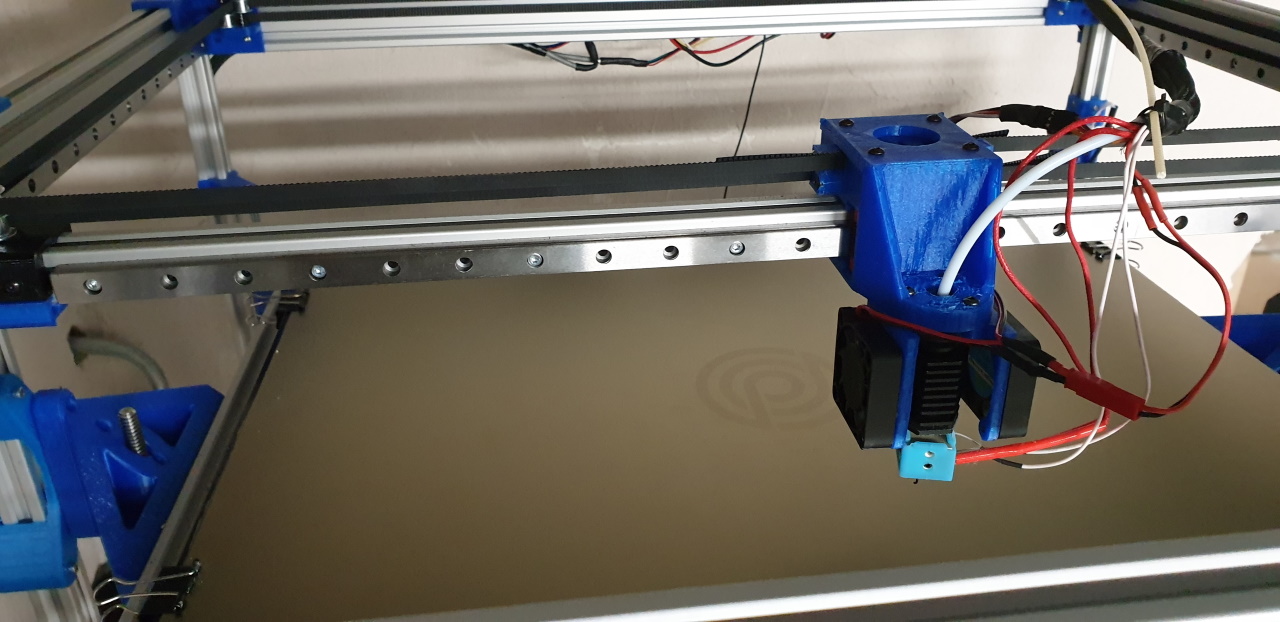

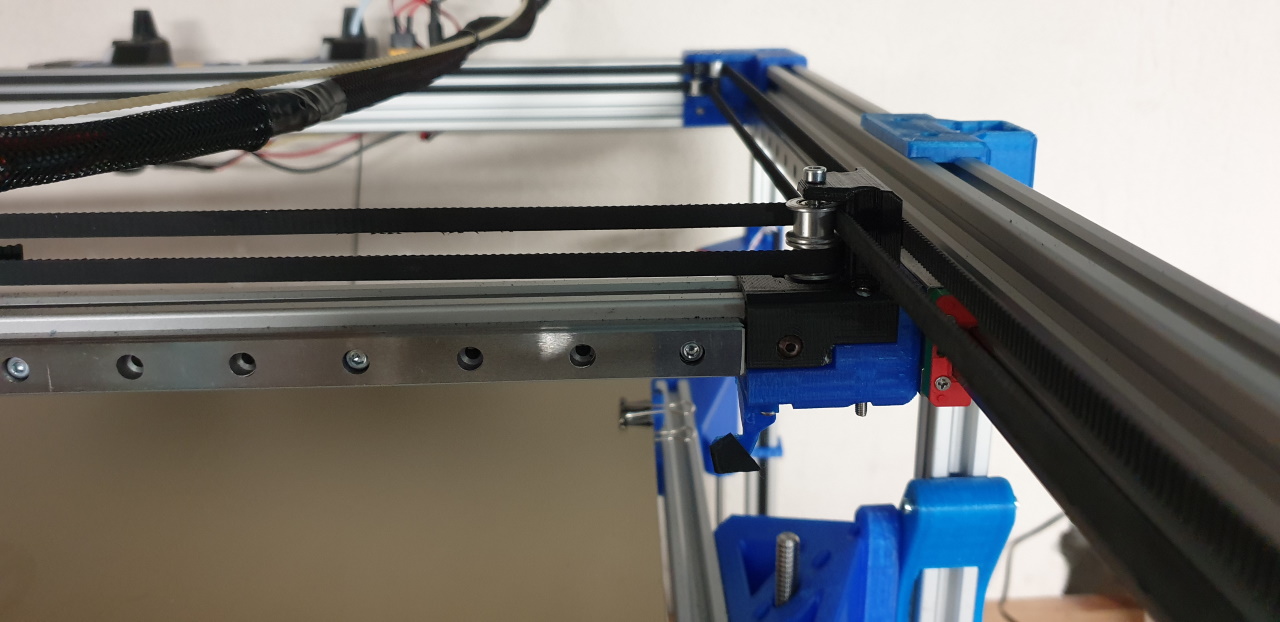

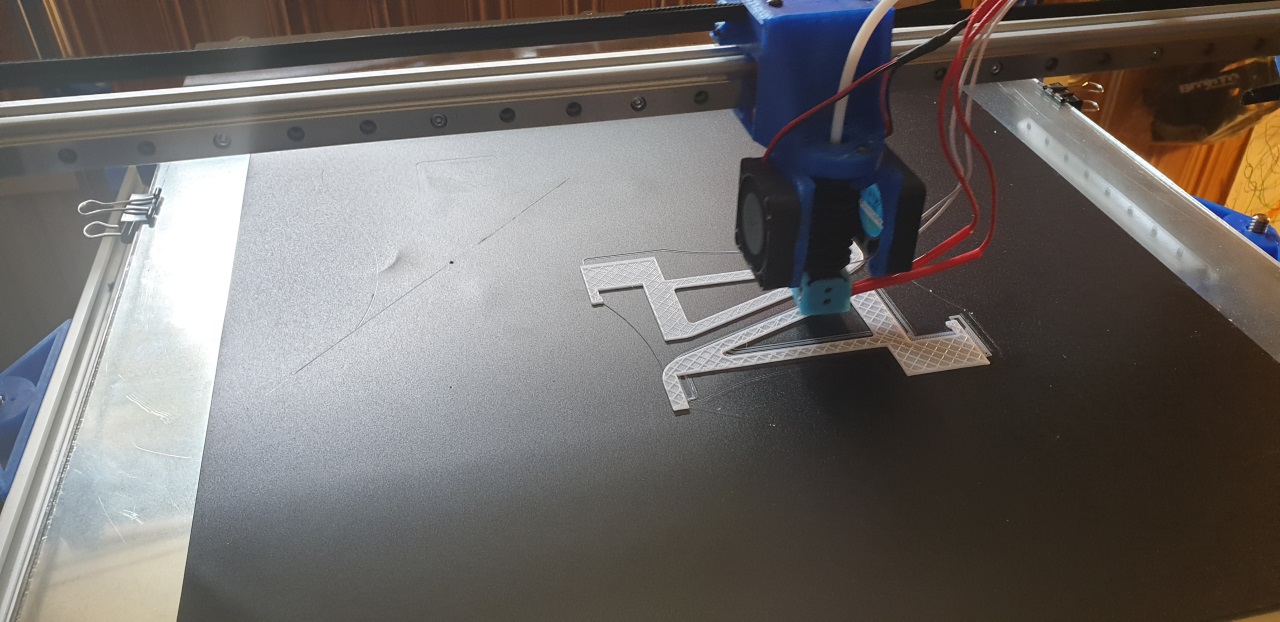

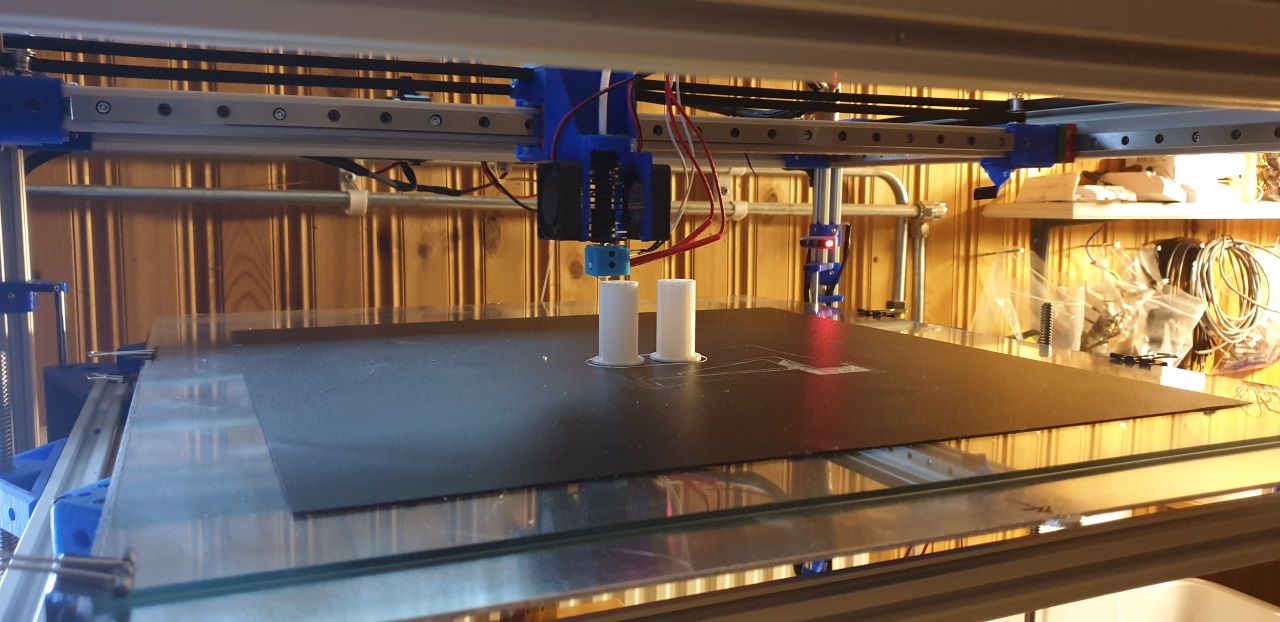

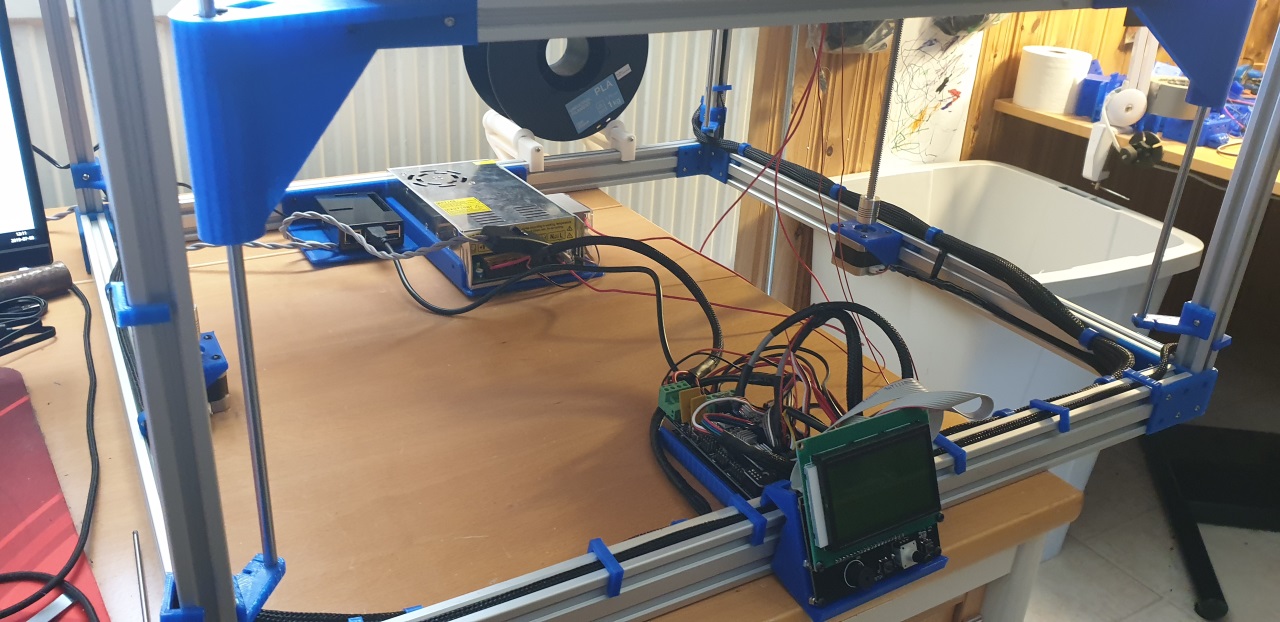

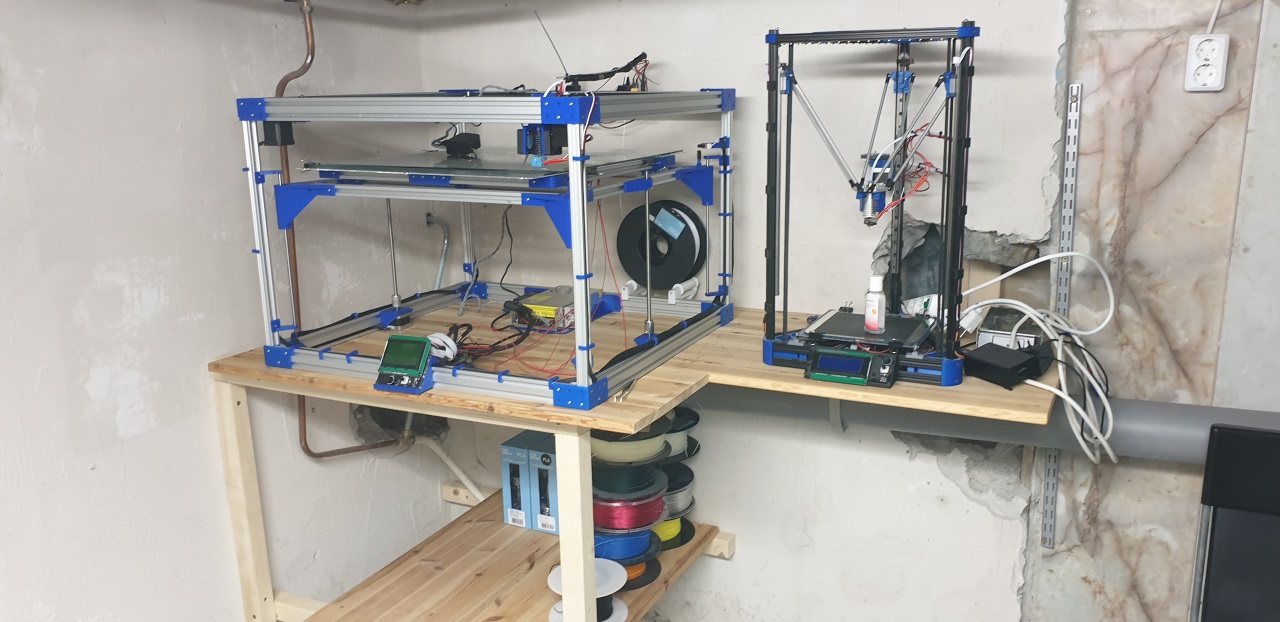

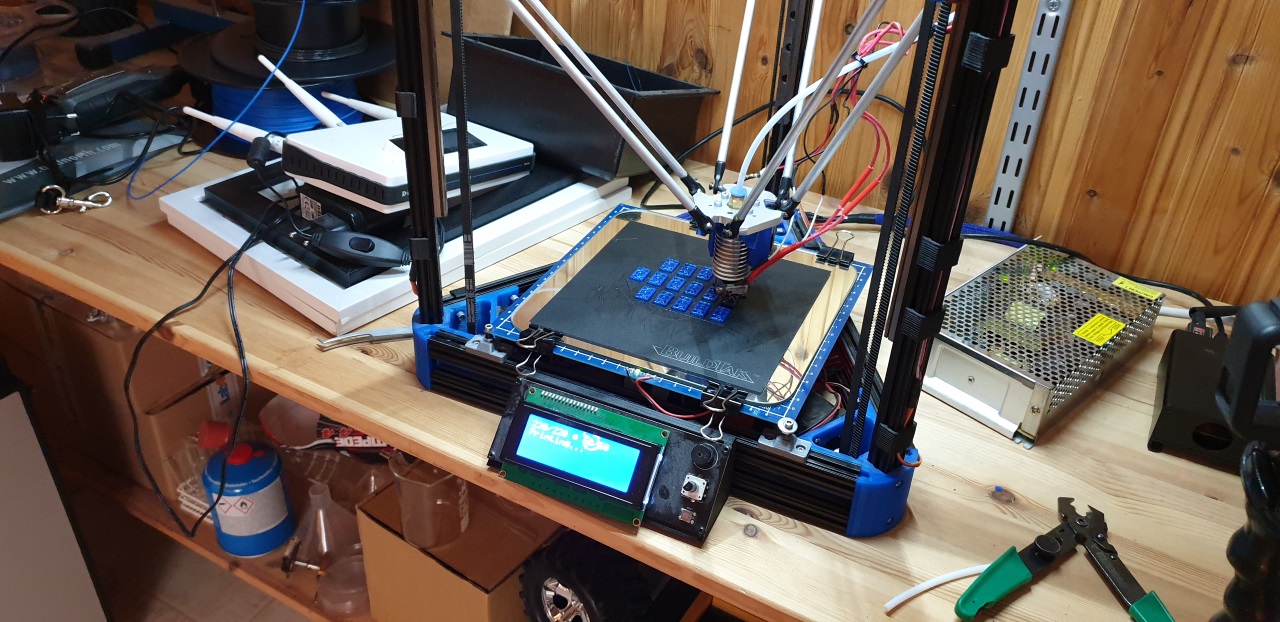

Iallafall, åter till problemet med sissybaren och böjradier på rör. Eftersom att jag är mer nörd än knutte så kom jag fram till att plast är ett helt okej material att använda, bara man kan lacka det så att det ser ok ut.. så nu fick 3D skrivaren jobba lite.

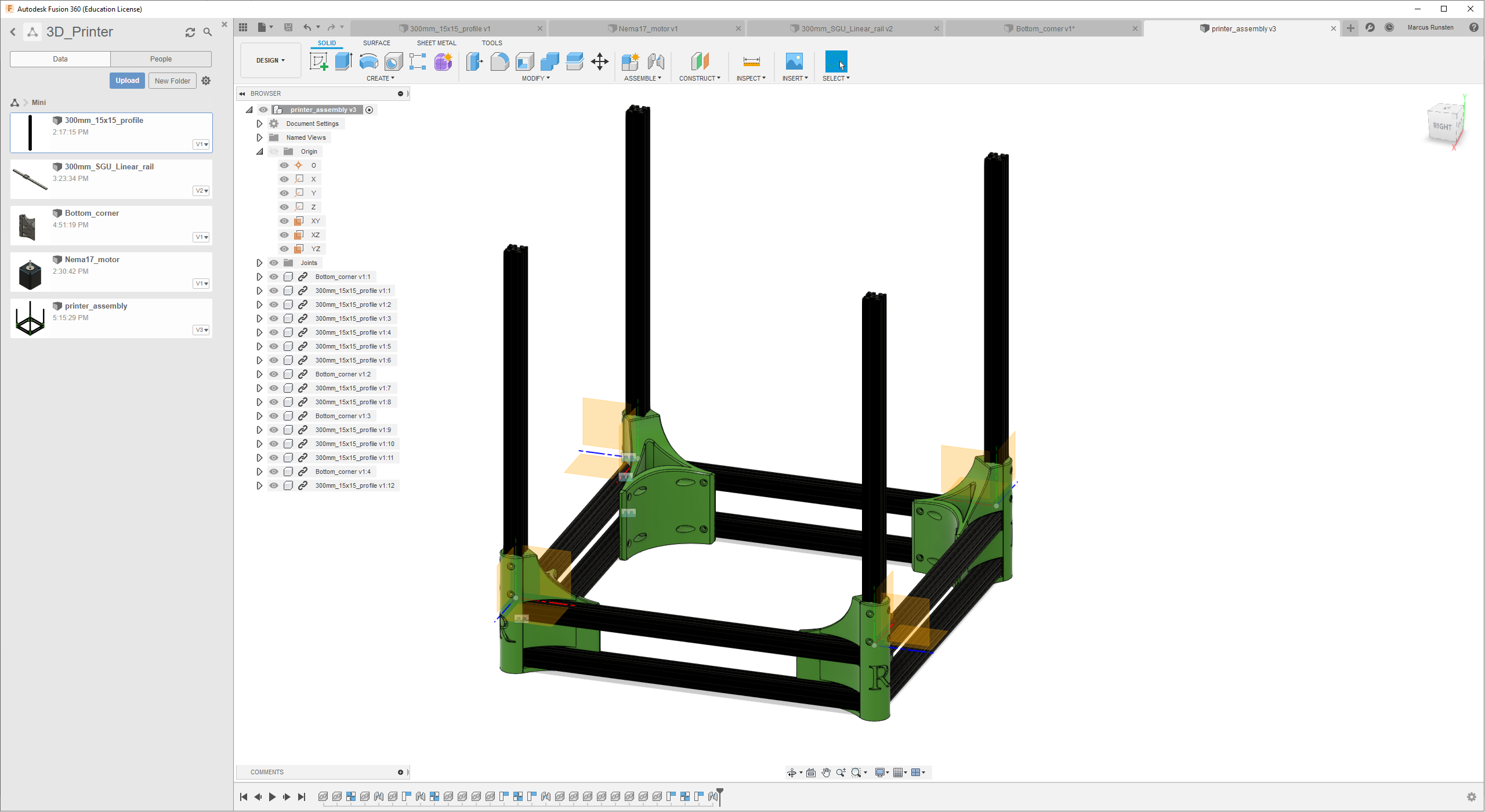

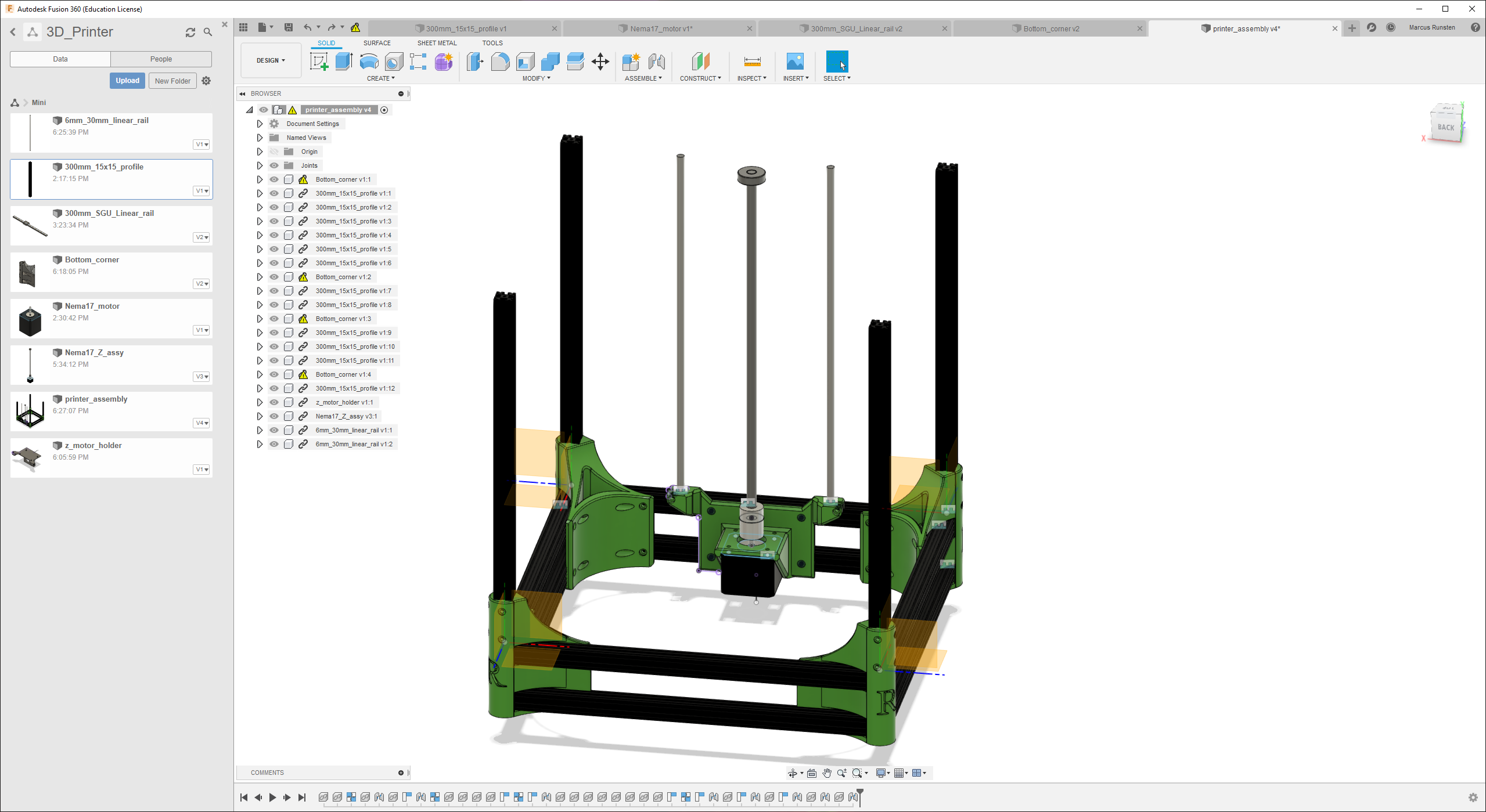

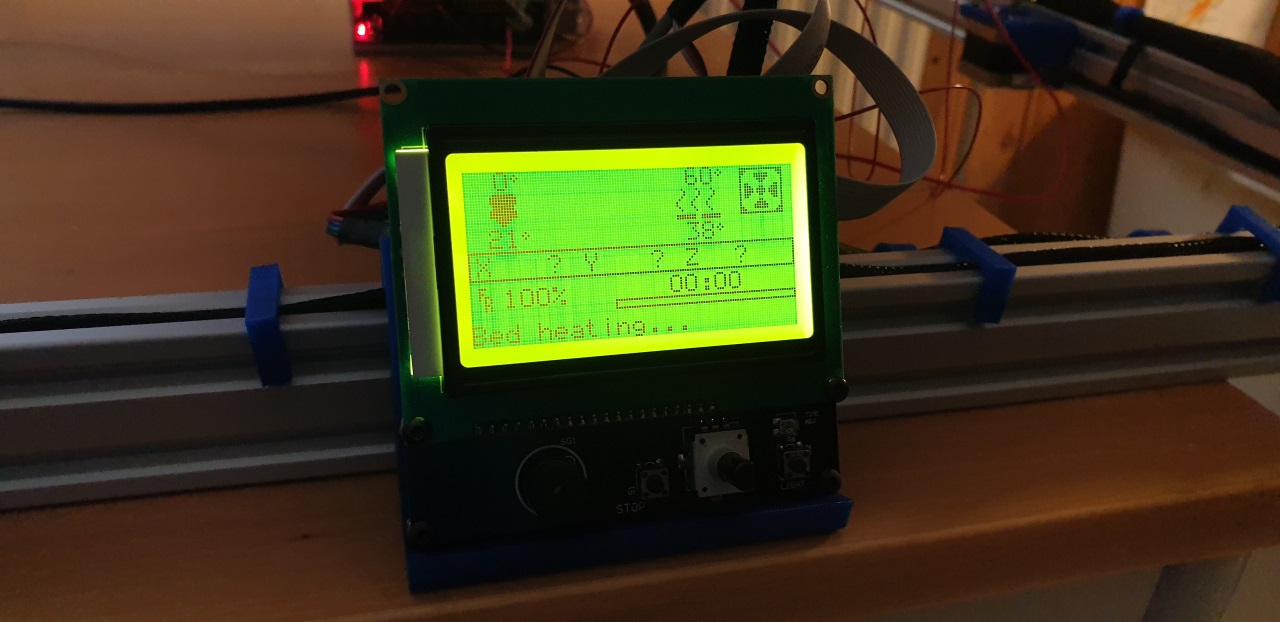

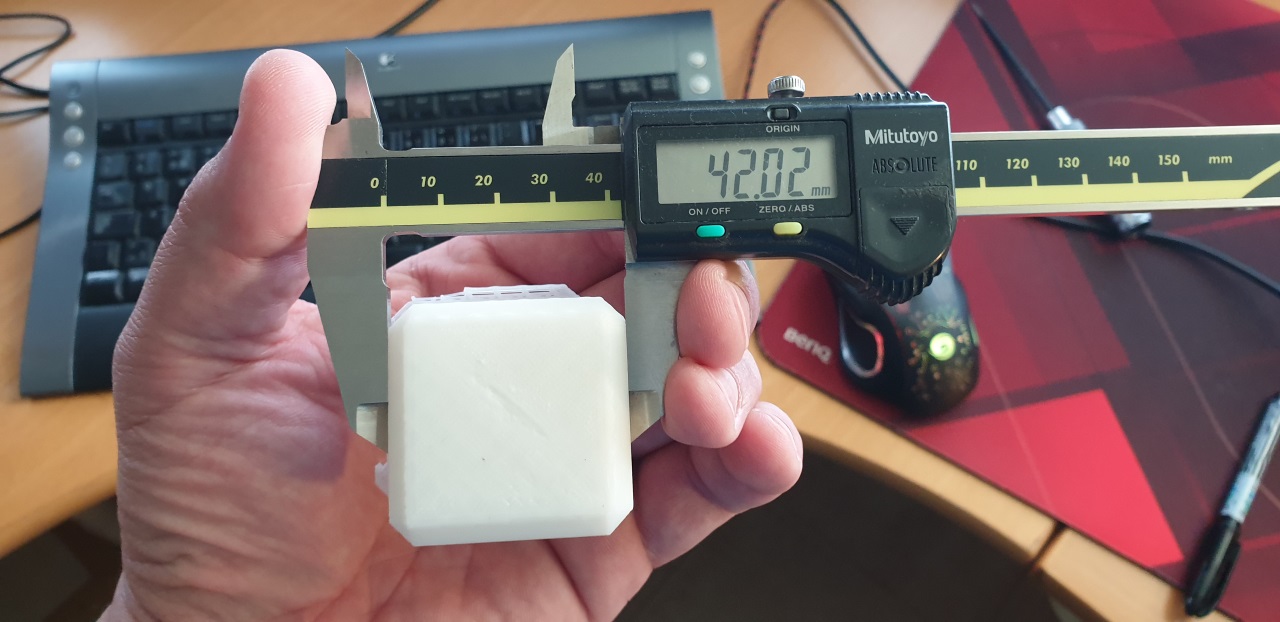

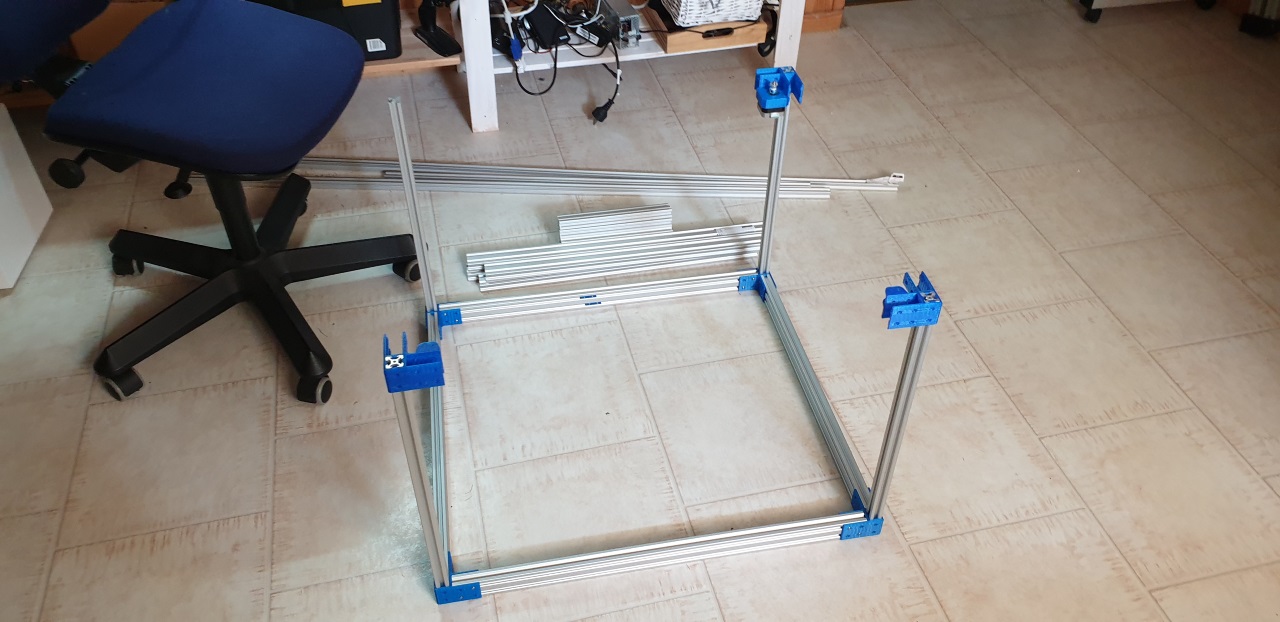

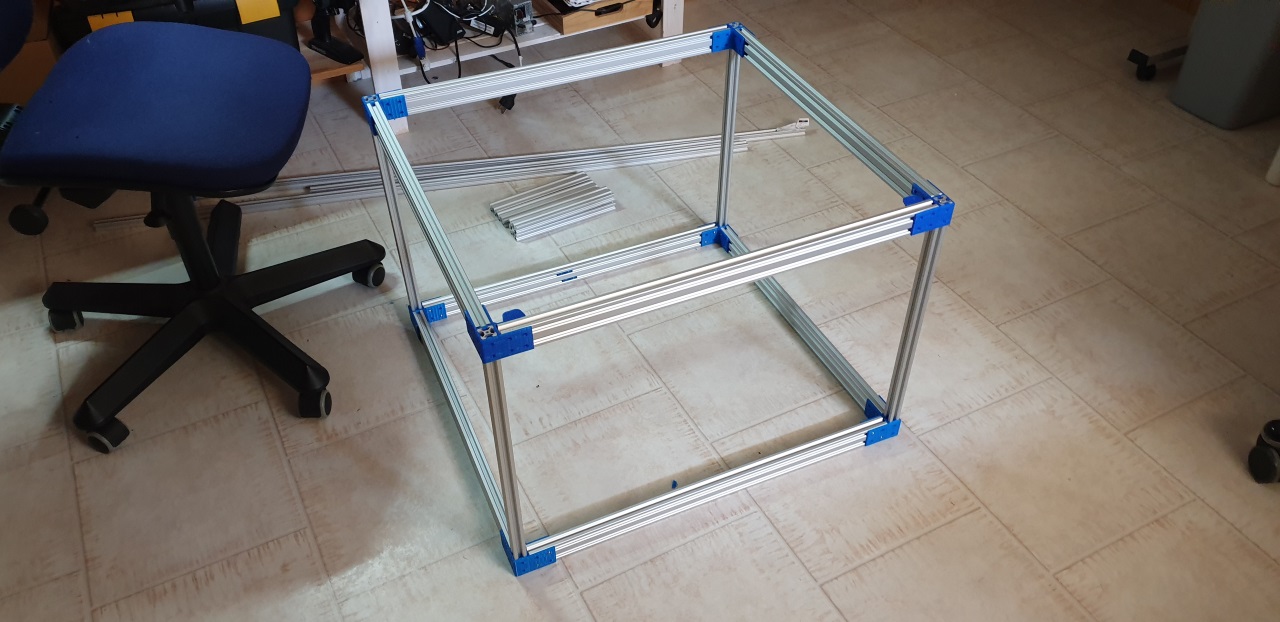

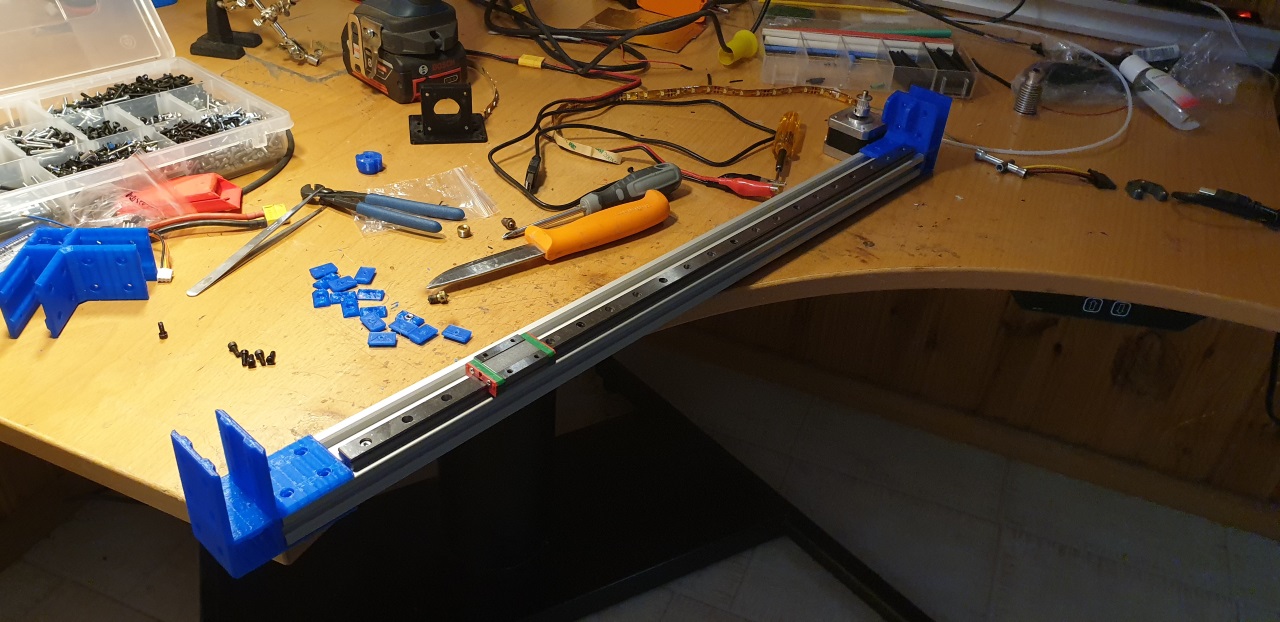

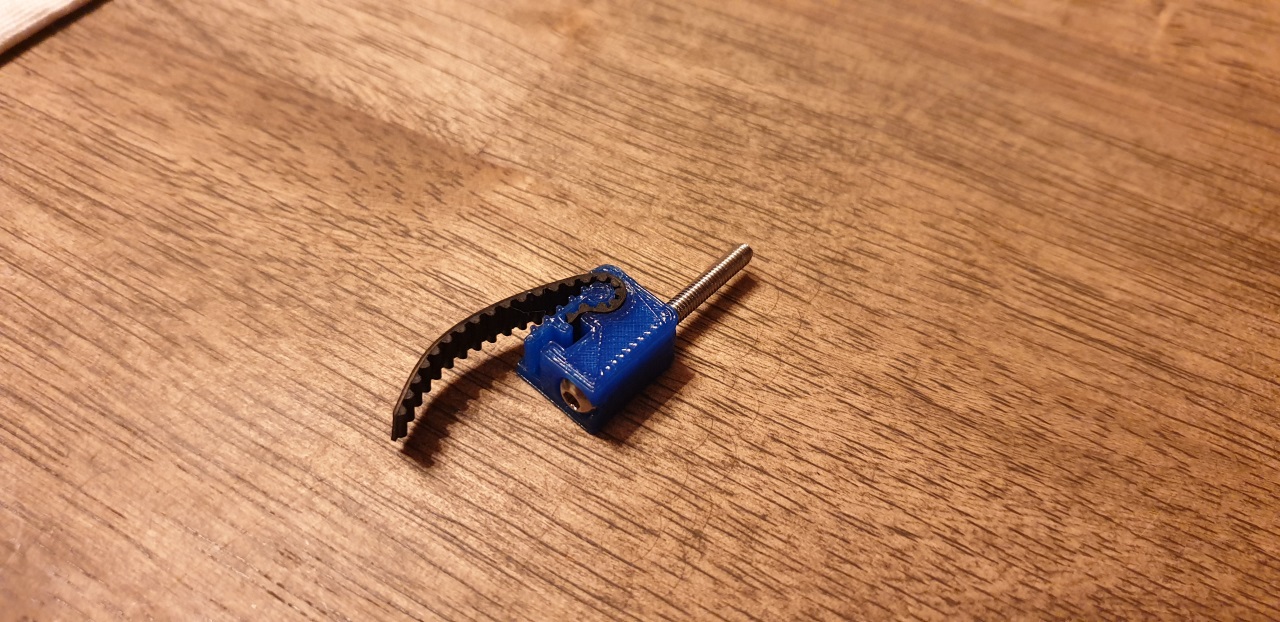

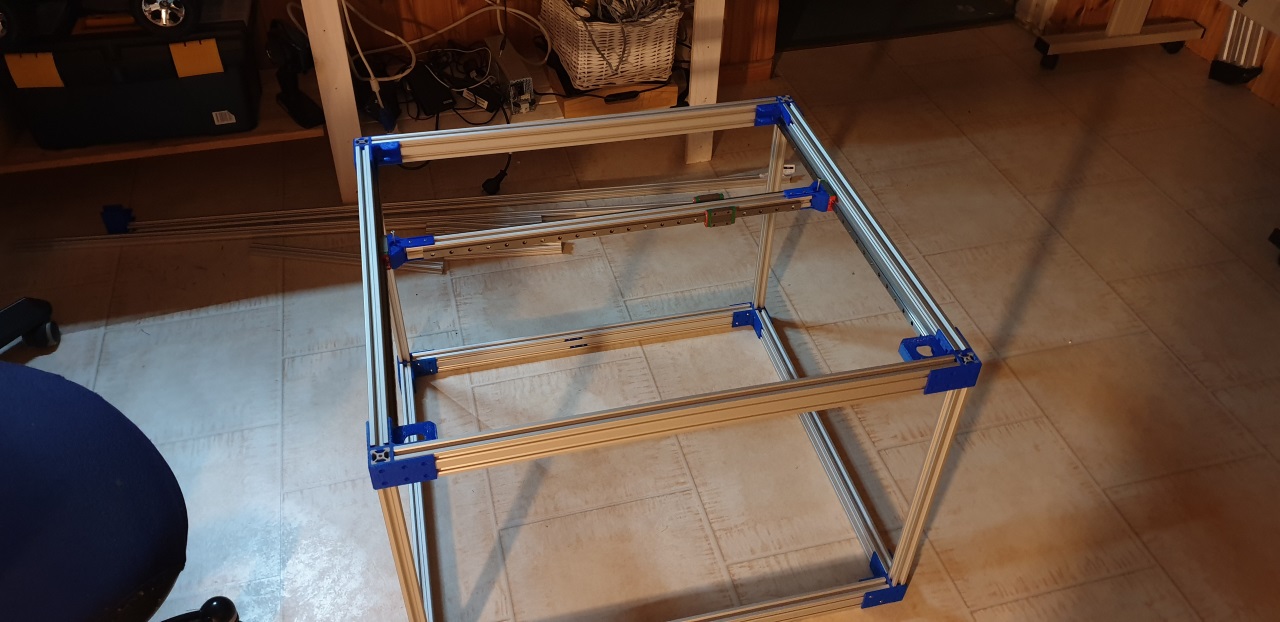

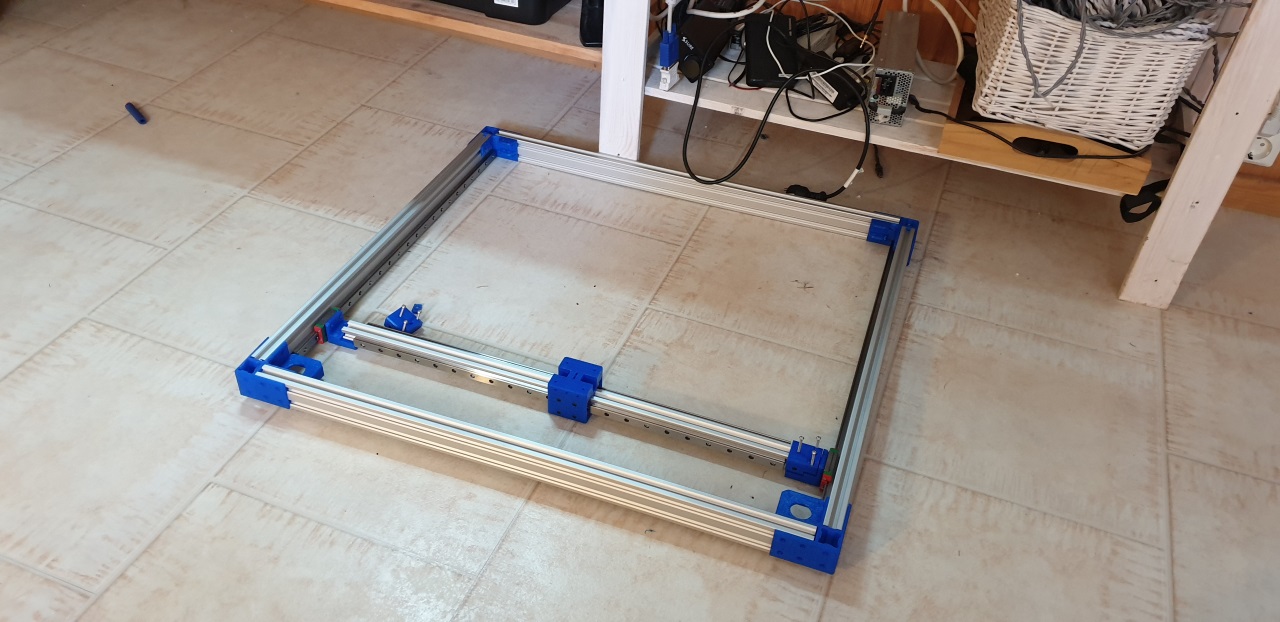

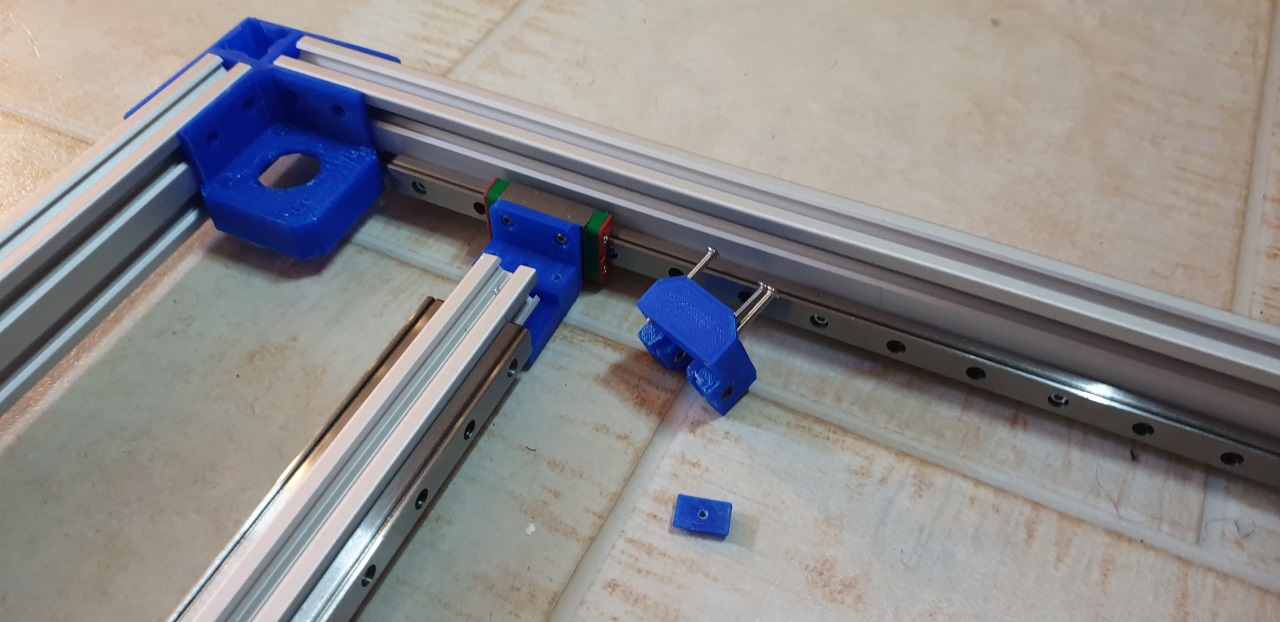

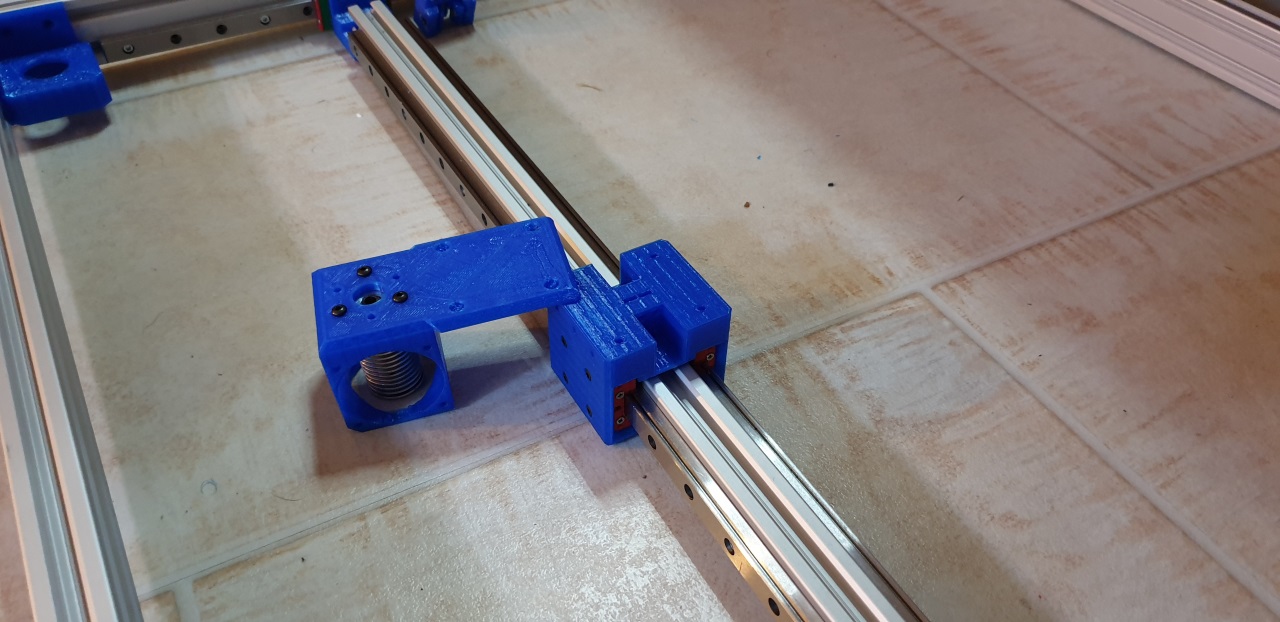

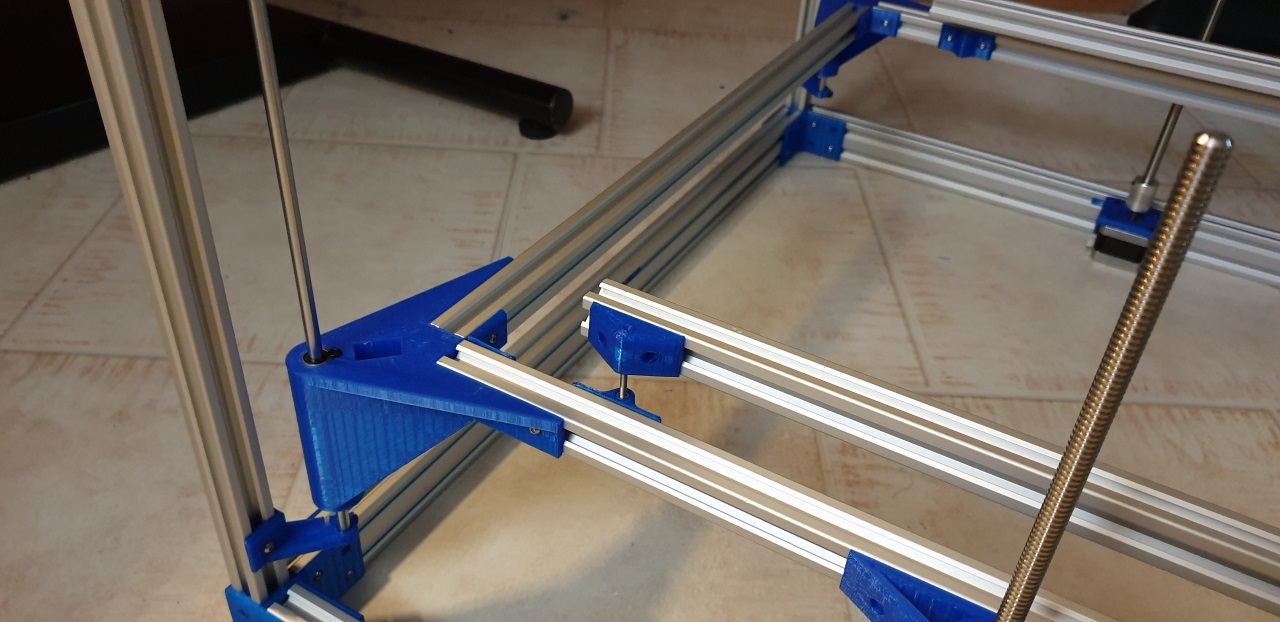

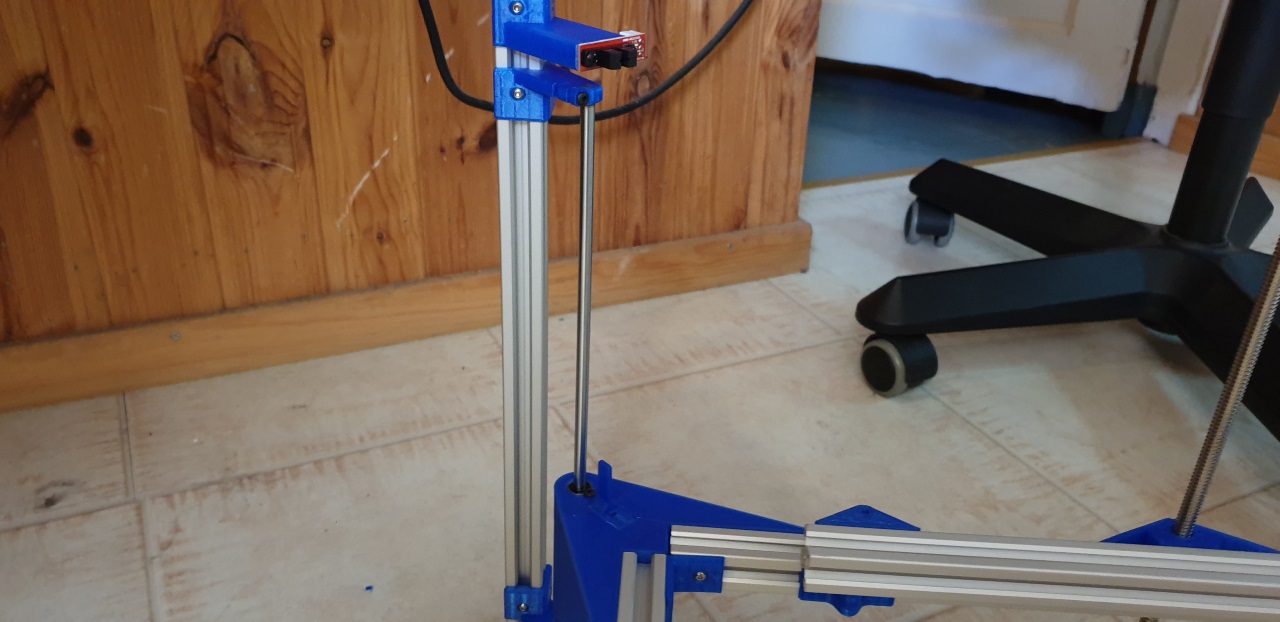

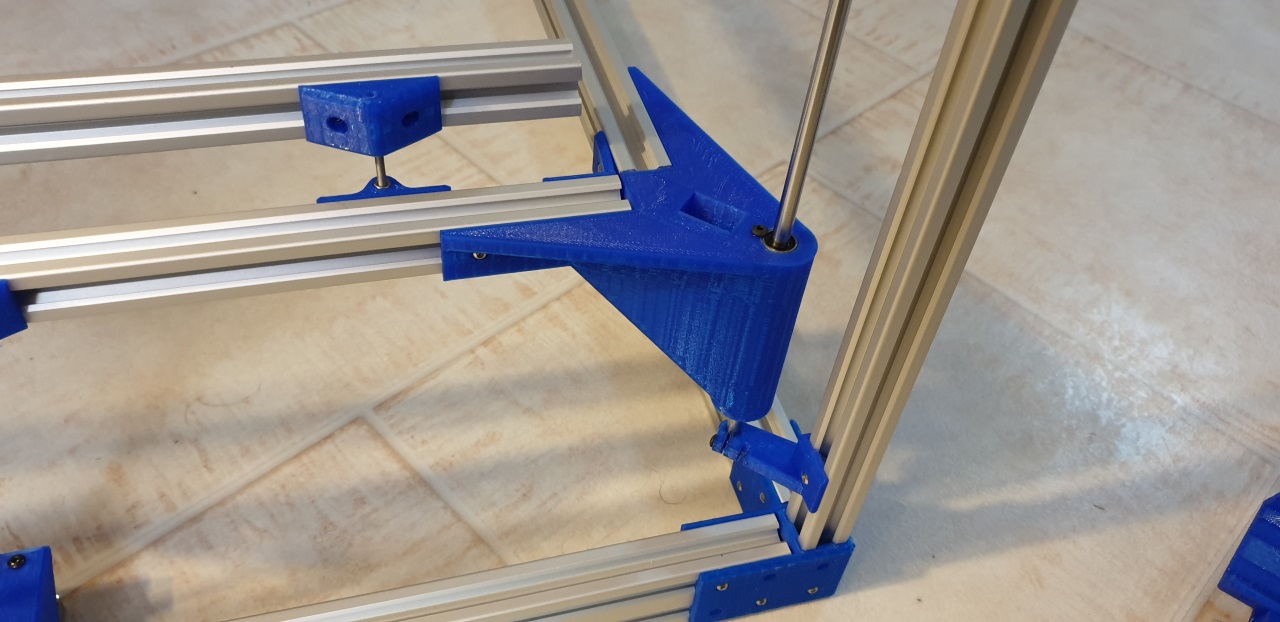

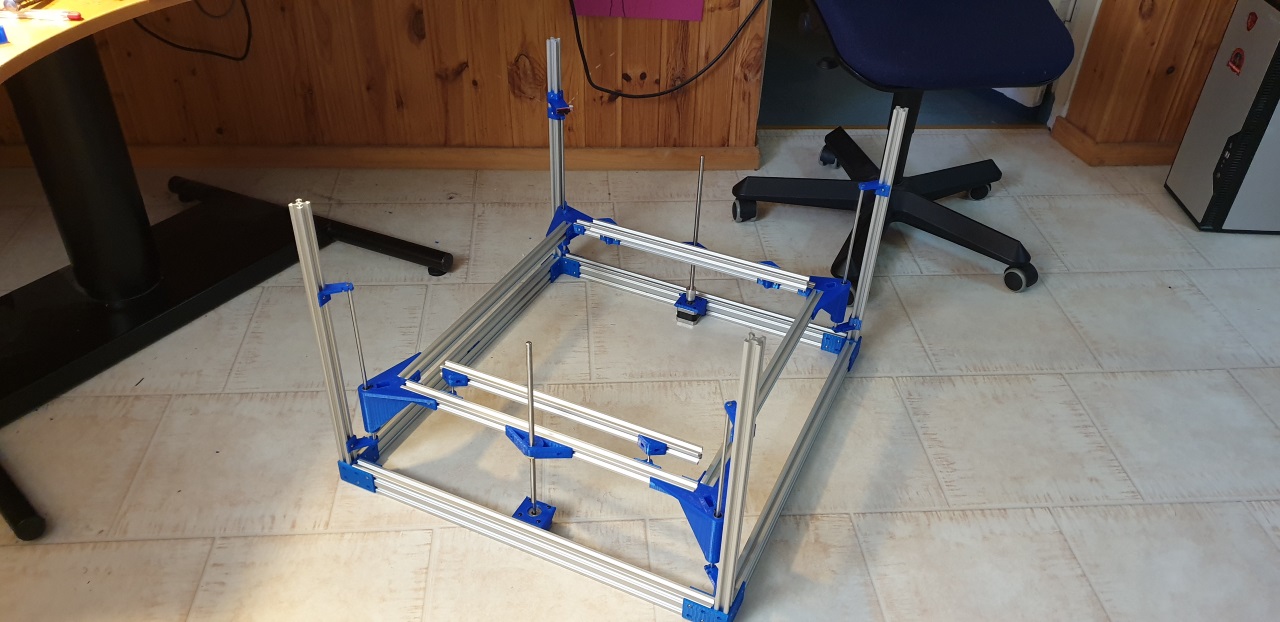

.. ungefär här insåg jag begränsningarna av min Deltaskrivare, och nästa projekt påbörjades i form av en 3d-printer som klarar lite större format.. det blir en egen projekttråd av det bygget.

Hursomhaver, det blev helt okej det där, så jag passade på att maskera och lacka mattsvart på skärmen, det sista och avslutande lagret:

Ruskigt nöjd med resultatet lade jag på ett varv klarlack som skydd, varpå biltemafärgen tackade för sig, reste sig och gick.. Suck!

Jag slipade ner färgen, lät den härda ordentligt och klarlackade igen, varpå mer färg släppte, och så vidare och om och om igen.. så tillslut blev det..

.. stålborsten och plåtrent igen. Men nu när jag visste hur och vad så gick det rätt snabbt.

Primer..

.. silver och svart och sen maskera av och mattsvart. Blev faktiskt bättre andra gången, så det var nog bara bra att det gick på tok första..

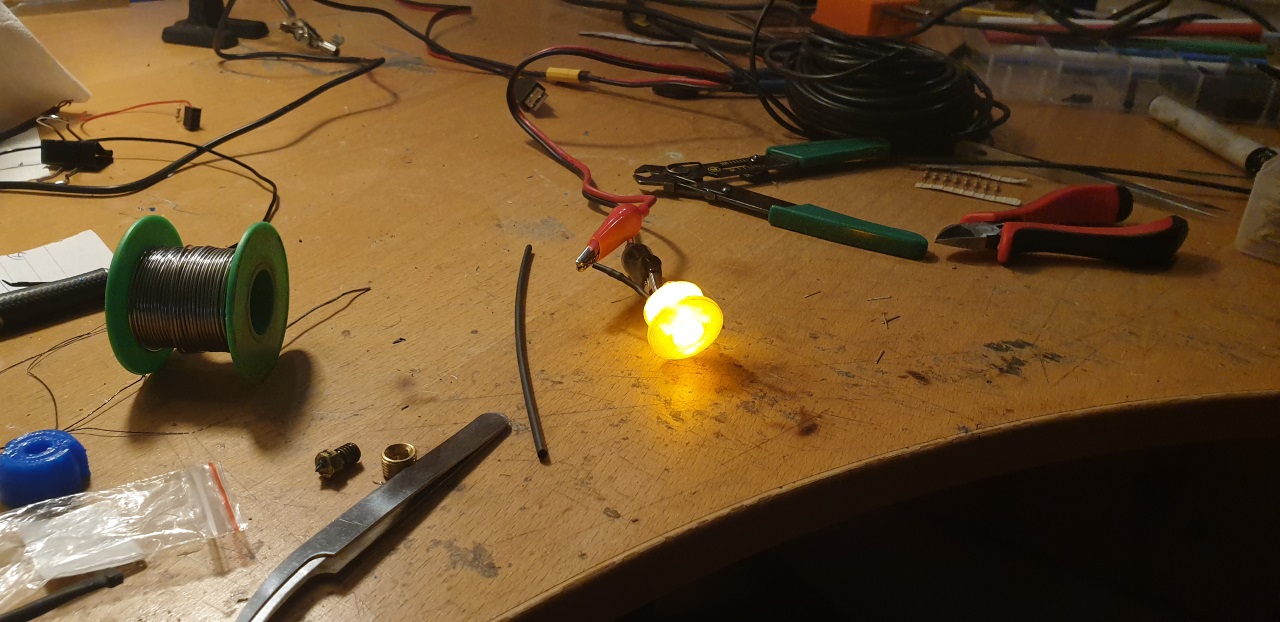

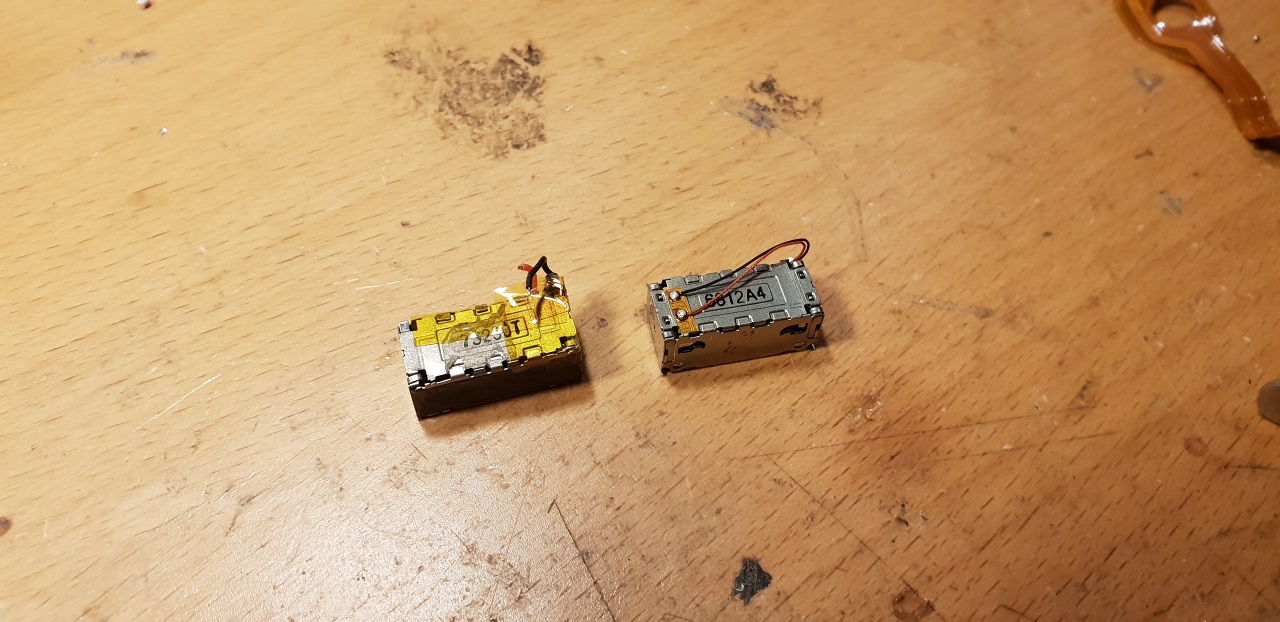

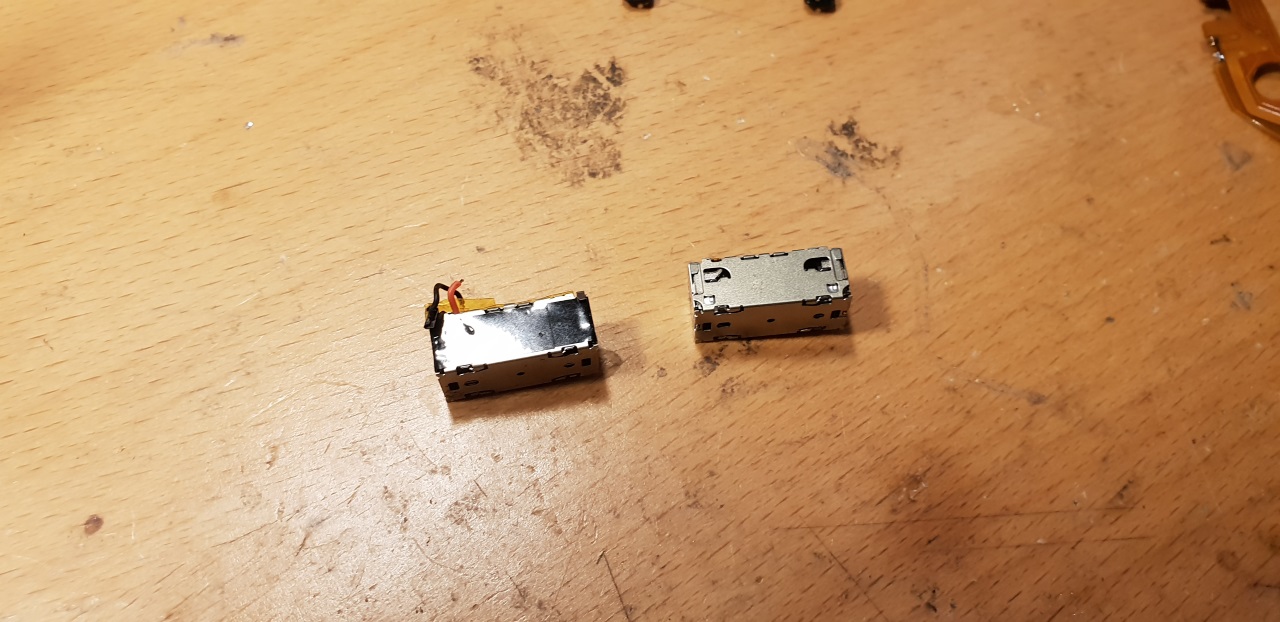

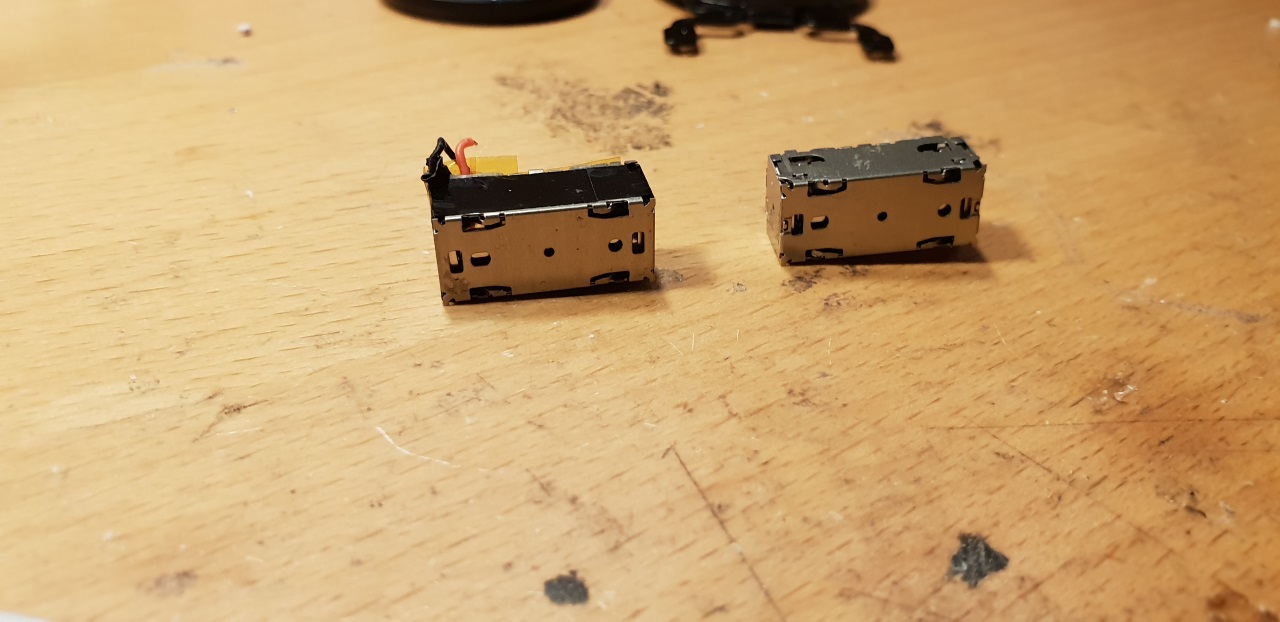

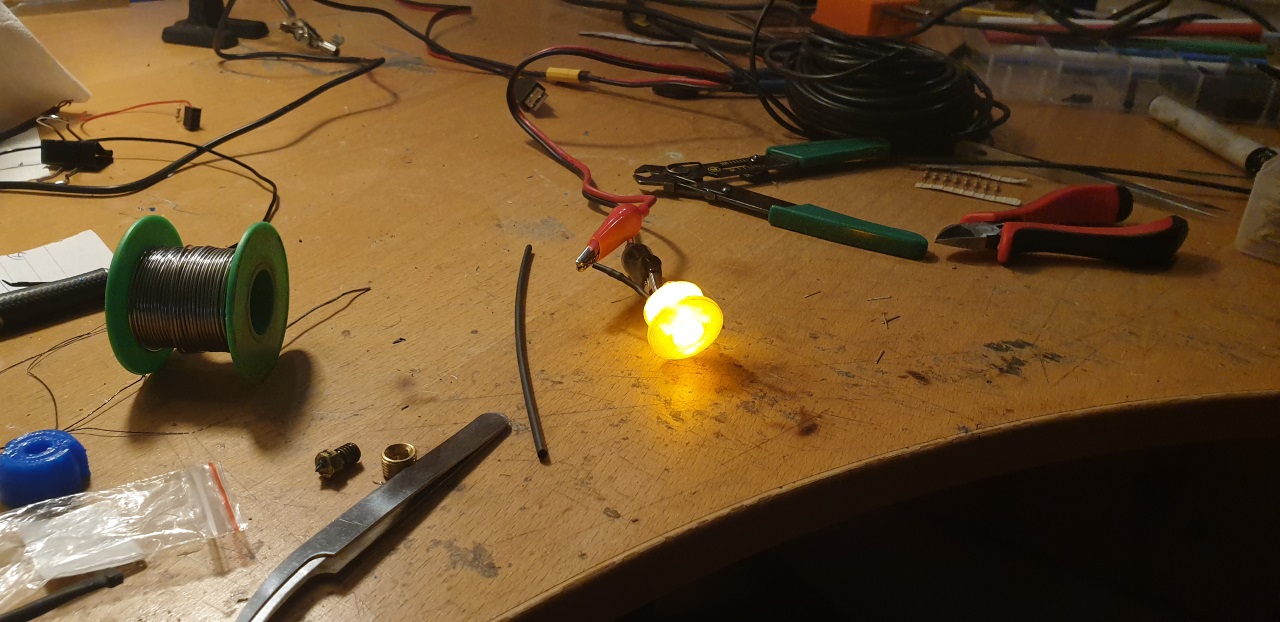

Men nu började de där miniblinkersen gnaga lite i huvudet.. Jag hade ju egentligen ett rätt bra ställe att placera blinkers baktill på hojen nu, så jag testade att printa ut lite klar PETG och löda ihop ett gäng dioder med någon resistor, och vips..

RR-blinkers som passar i ett 25mm rör.. Passade även på att printa en mjuk lamphållare till baklyktan i TPU som passar mellan skärmen och plåten på sissybaren..

Det är på gränsen till vad skrivaren klarar av, men så länge det räcker så fungerar det ju.. Resultatet blev skapligt:

Lackade och monterade den andra stötdämparen, det var lite småpilligt att komprimera fjädern för återmontering utan att skada lacken, men det blev ändå skapligt bra:

Jag har beställt riktigt 2k-färg på lifab och räknar med att göra om rubbet till hösten igen, med riktig färg.. Men det ska bli intressant att se hur bra biltemafärgen håller i sommar.

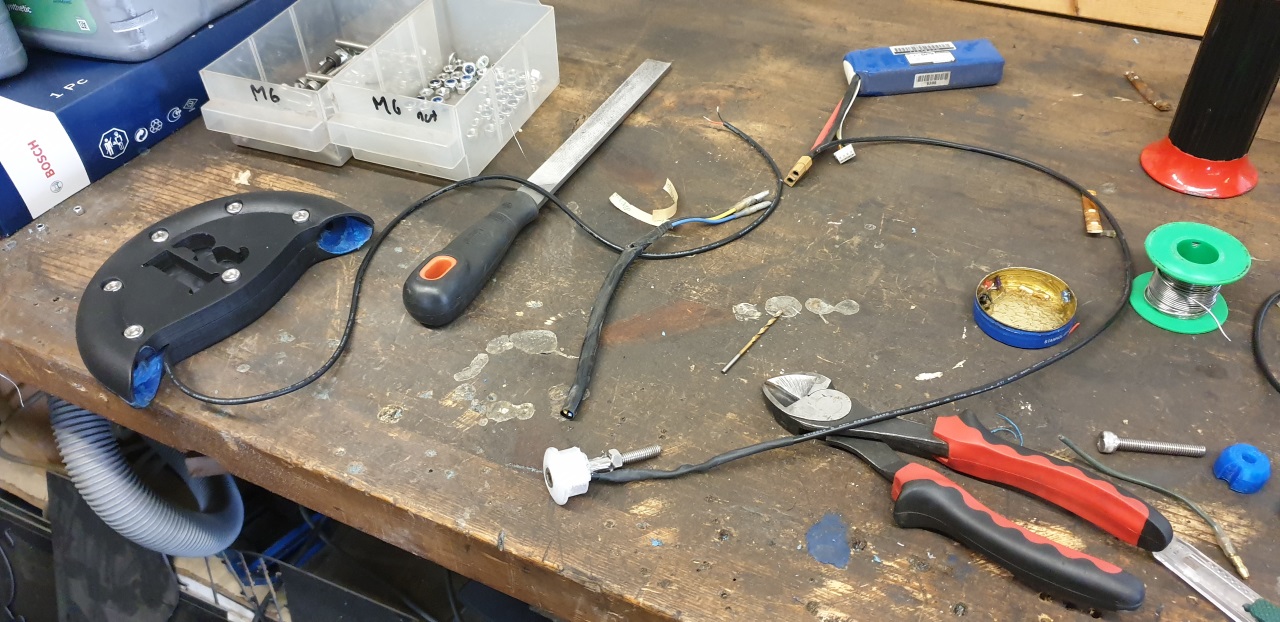

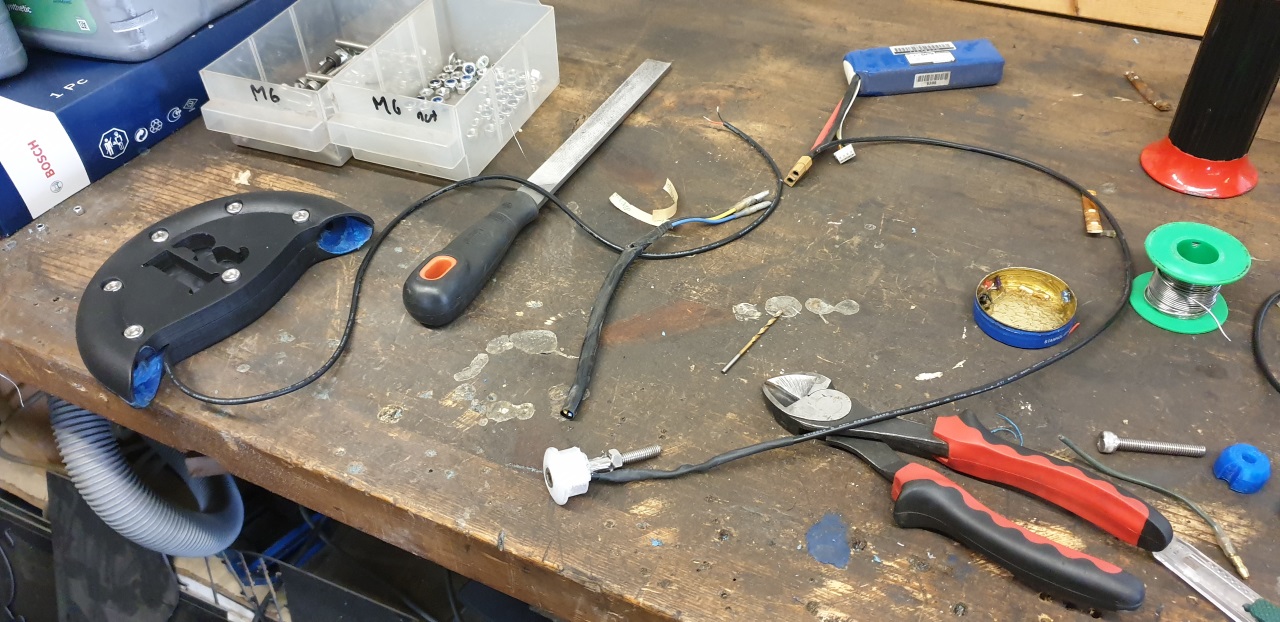

Nu var det dags för lite kabeldragning och installation.

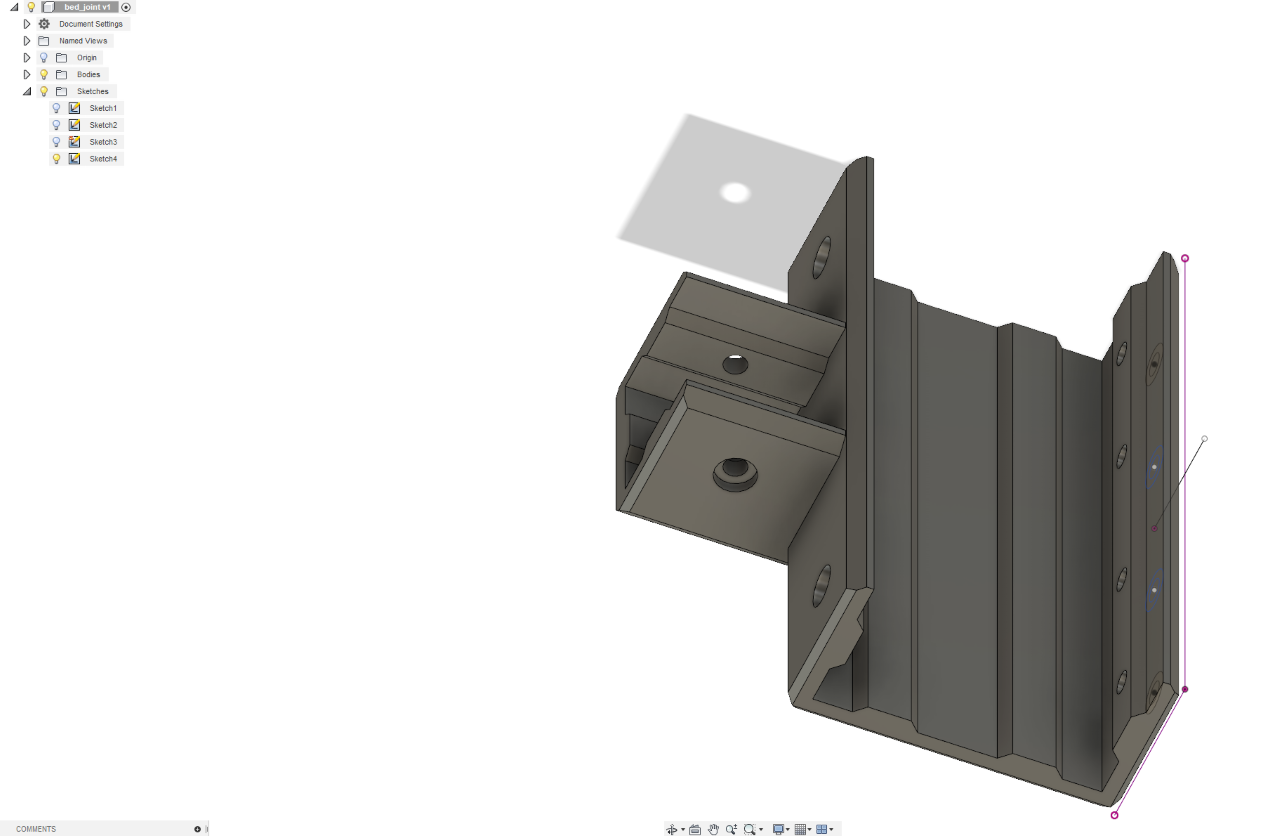

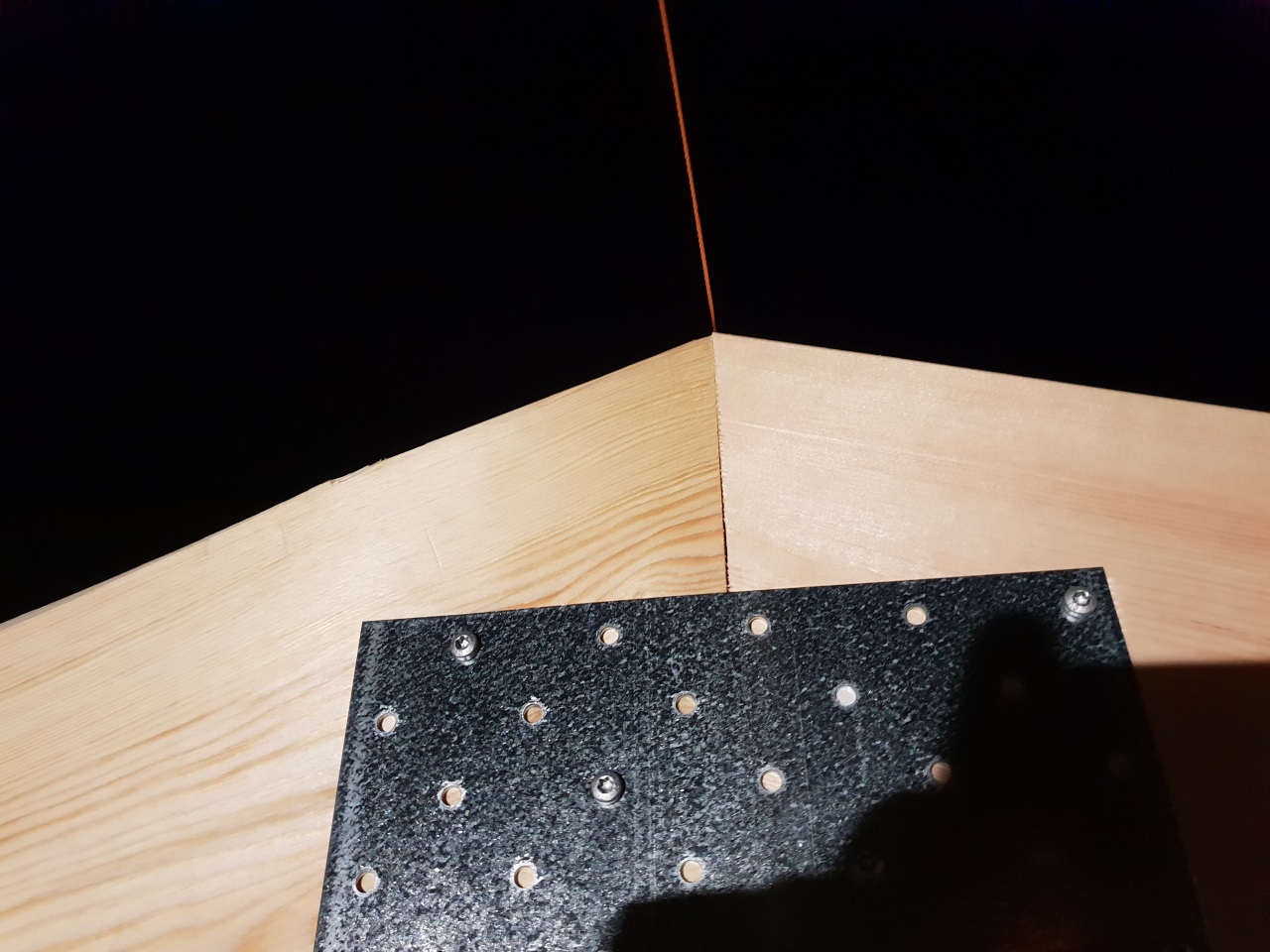

För att hålla blinkers och sissytopp på plats designade och printade jag ett gäng M6-expanders. Ja, jag vet att det går att köpa, men det är roligare att göra egna. Dessa har dessutom kabelgenomföring för all el, så de fungerar bättre än de man köper!

Plasttoppen hade fått sig lite färg och el..

.. och lite roligt är det ju när det händer saker när man bromsar..

Så var det bara kvar att montera allt på cykeln, löda dit ett par effektresistorer paralellt med blinkersen (jag har förlagt mitt andra LED-blinkrelä visade det sig) och testa..

Tyvärr täcker de gamla fula väskorna nästan allt jag lagt tid på att göra, så jag kommer försöka hitta nya snyggare väskor till hojen.. tills dess får jag köra utan.

Tyvärr måste man ju ha en stor ful regskylt bak på cykeln, så det är som det är. Det är beställt ett par skruvar med inbyggd skyltbelysning för att det ska vara lagligt oxxo, men i övrigt är jag rätt nöjd med hur bakdelen blev. Skulle haft mig ett fetare bakdäck, men detta får fungera i sommar. TIll hösten ska cykeln plockas isär och lackas upp ordentligare, detta var ju bara ett snabbjobb för att byta blinkers egentligen. =)