Tänk hur det blir. För mindre än två månader sedan byggde jag min första elcykel. Sedan dess har det blivit sju elcykelkonverteringar, 90 cyklade mil och 6kg tappad vikt.. Fantastiskt rolig hobby, frågan är bara hur man ska klara vintern nu när man byggt upp ett beroende! 😉

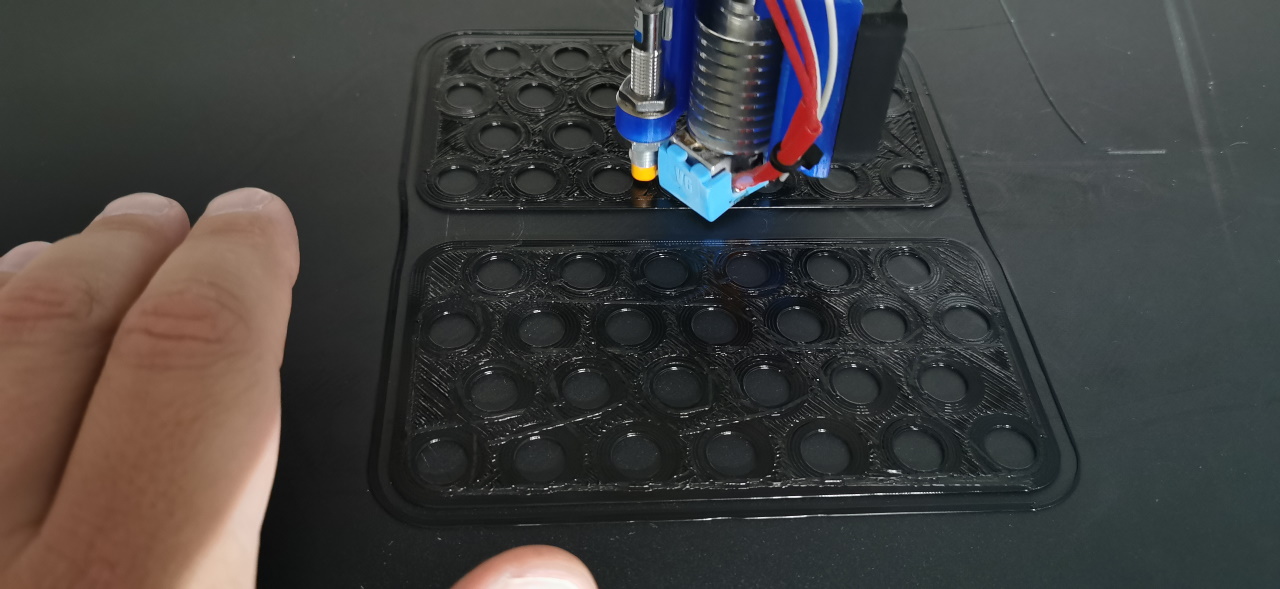

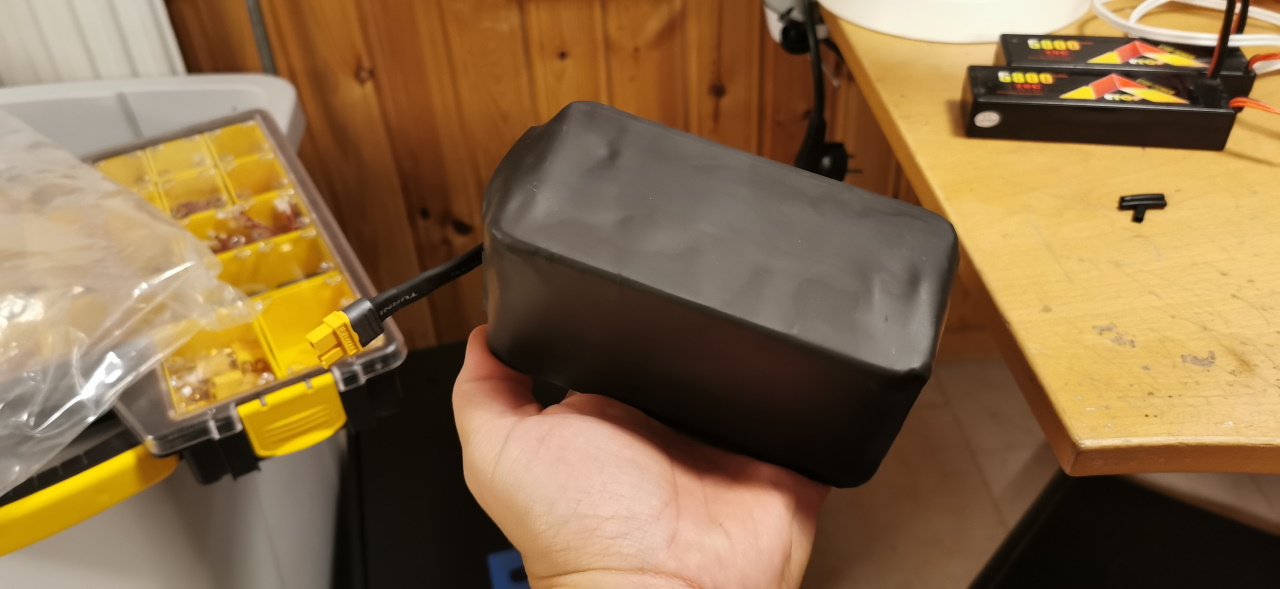

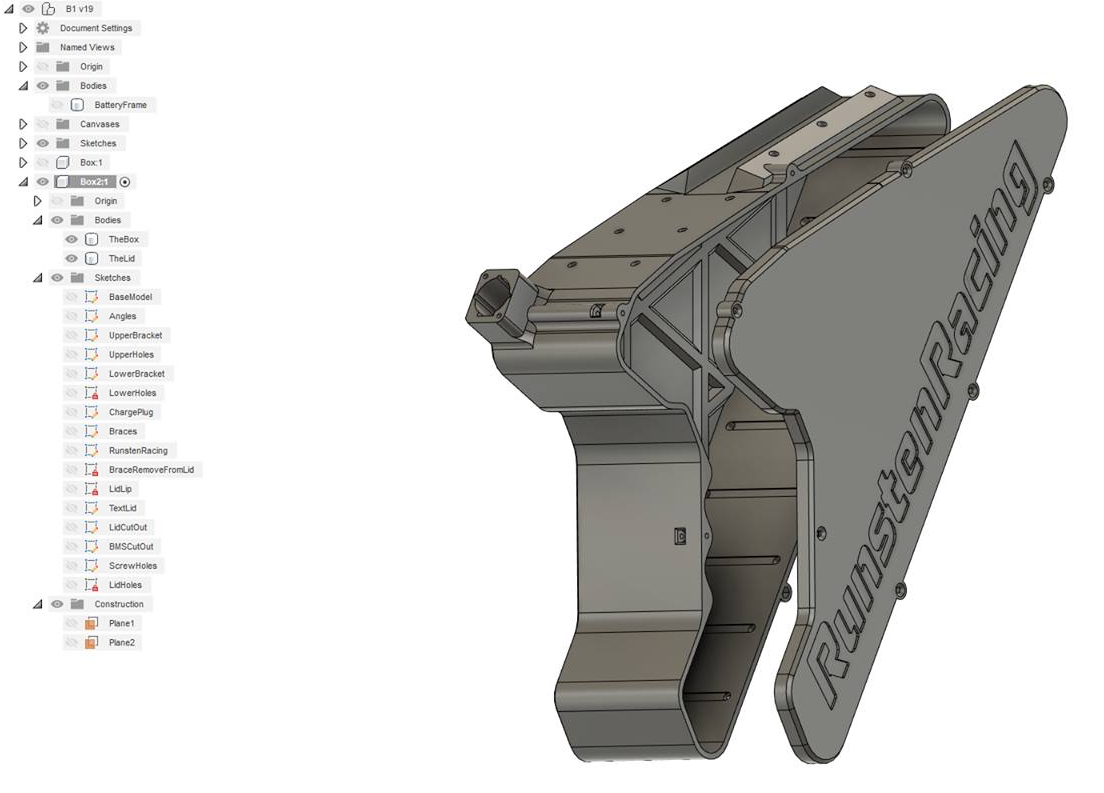

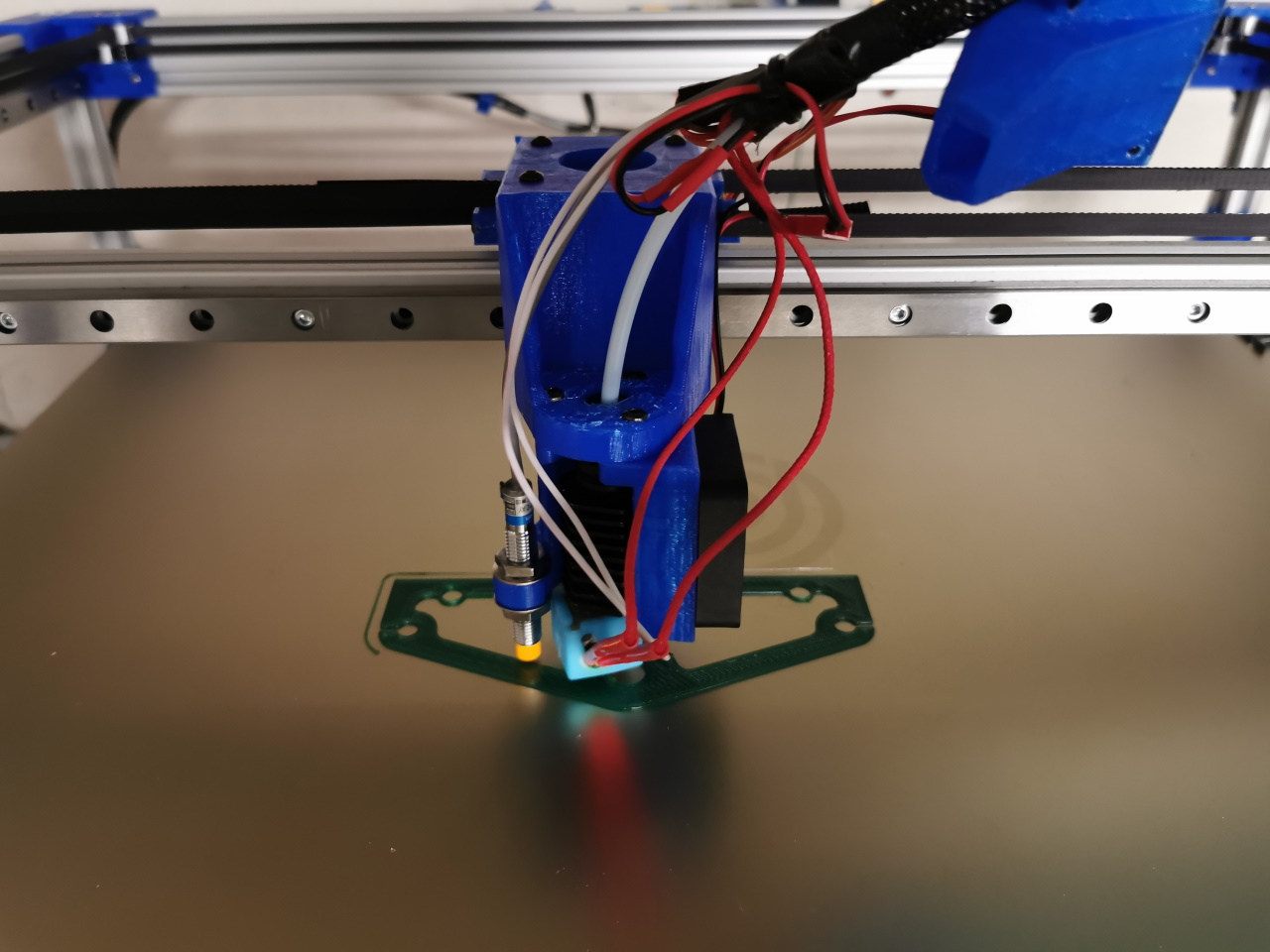

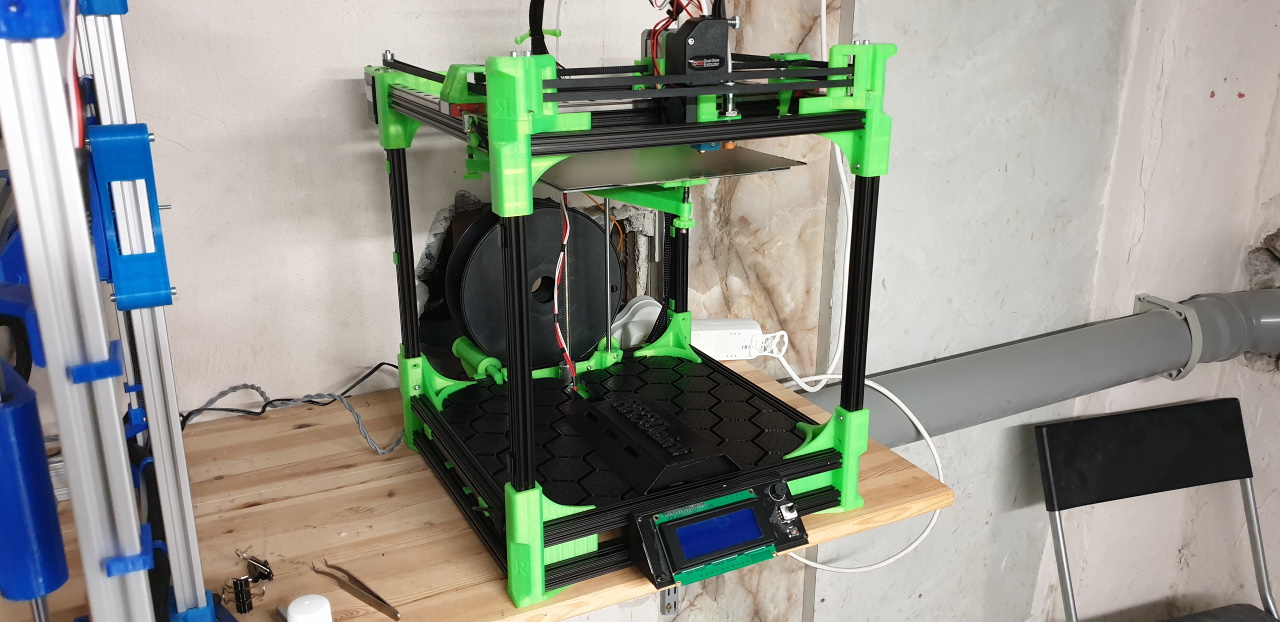

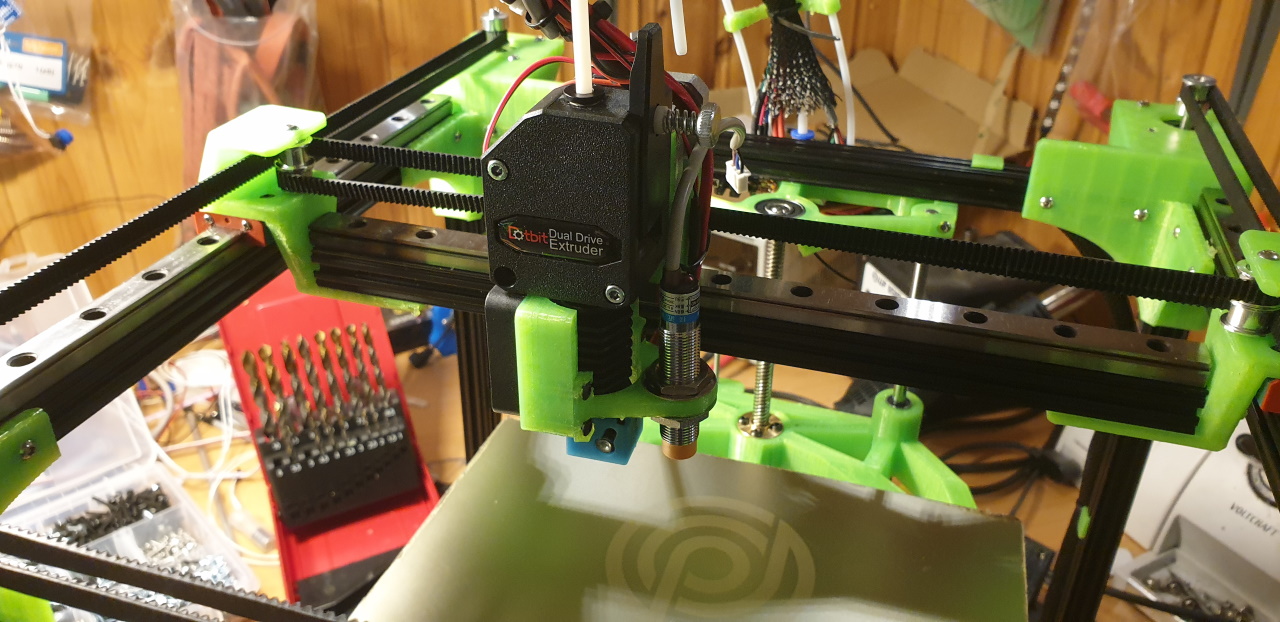

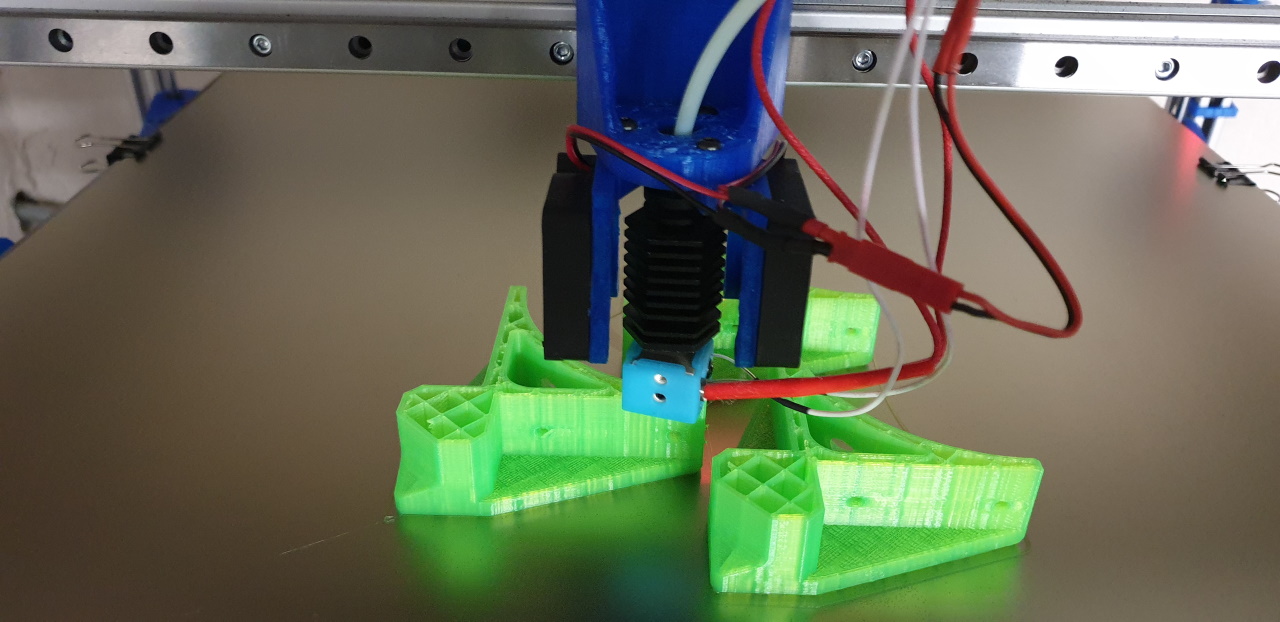

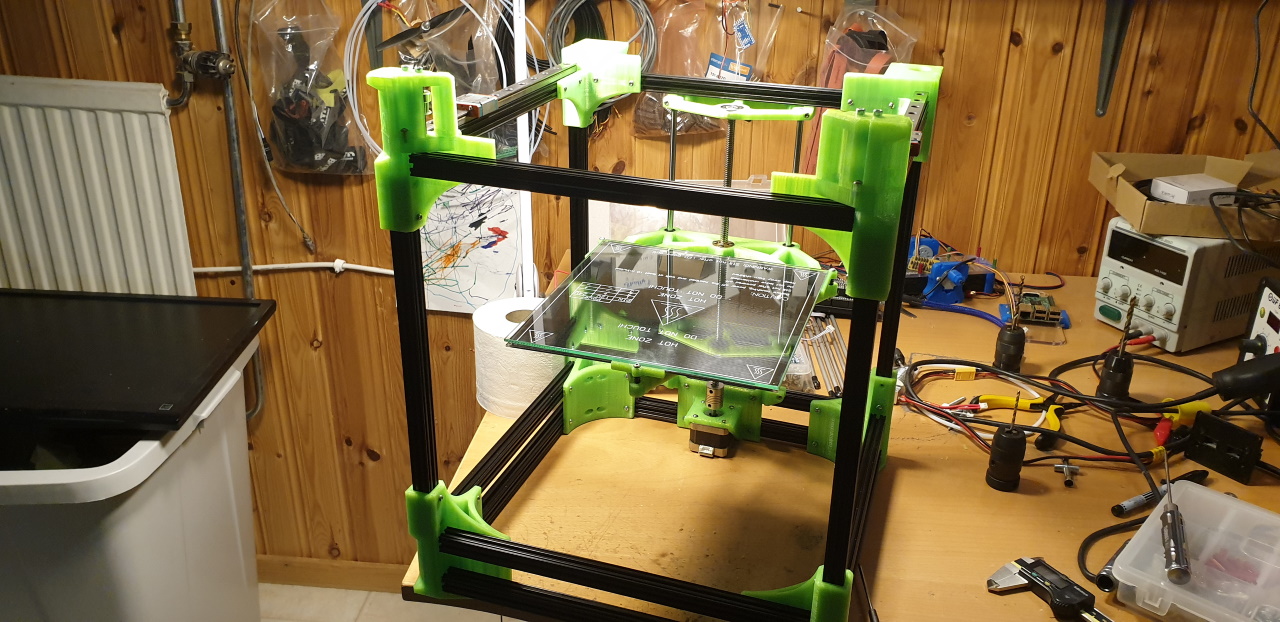

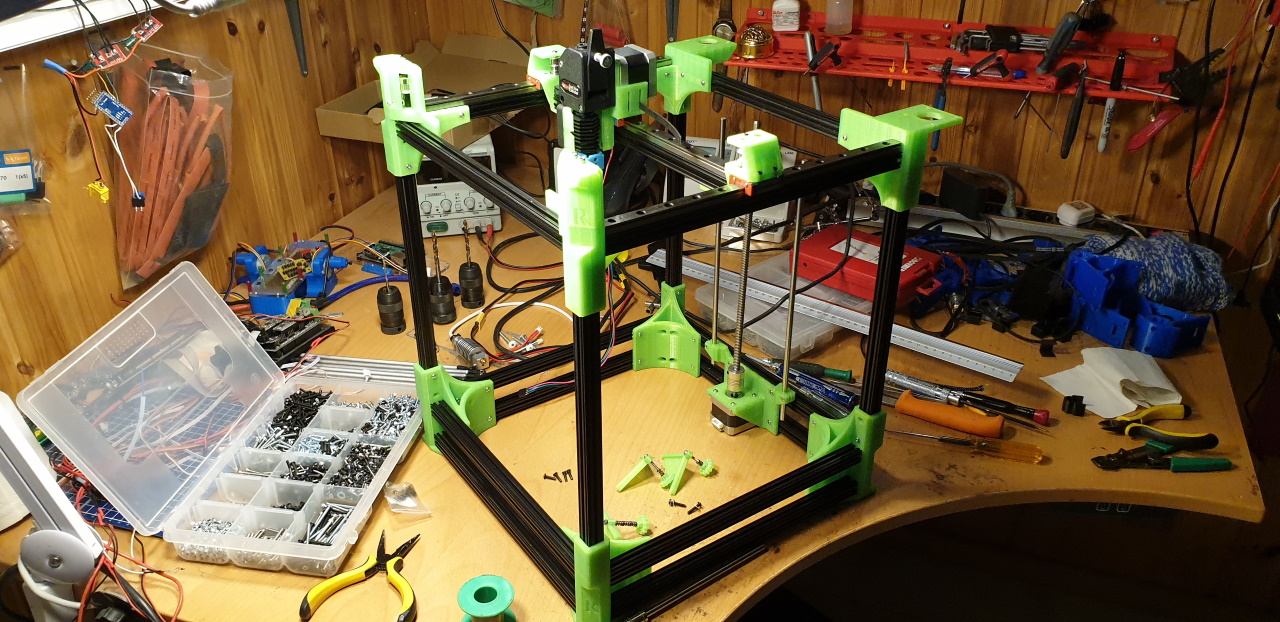

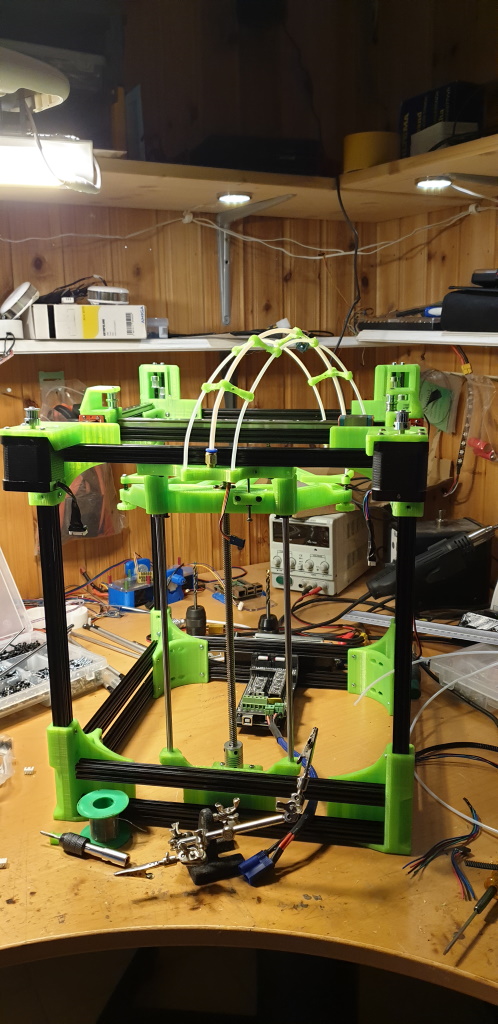

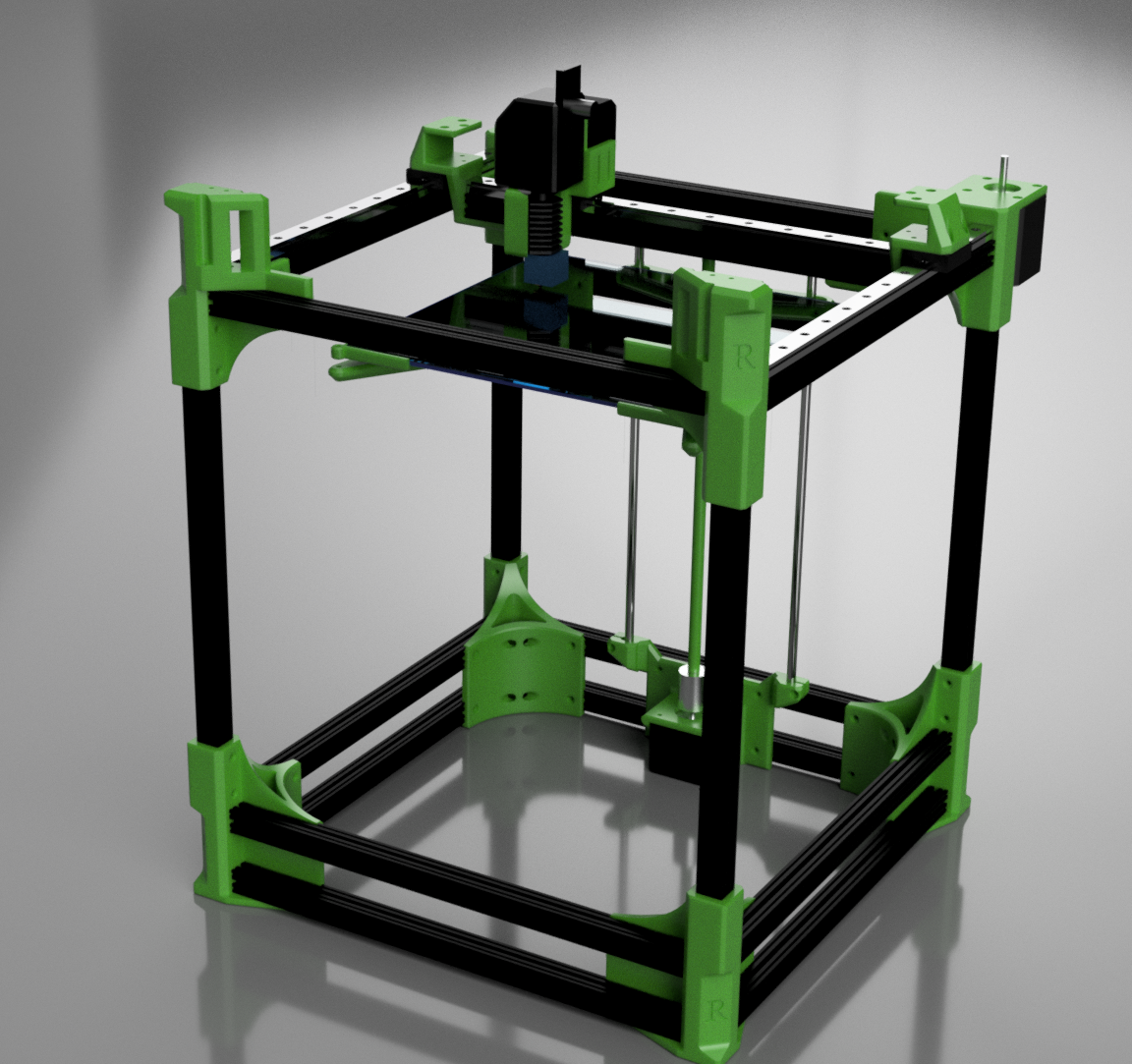

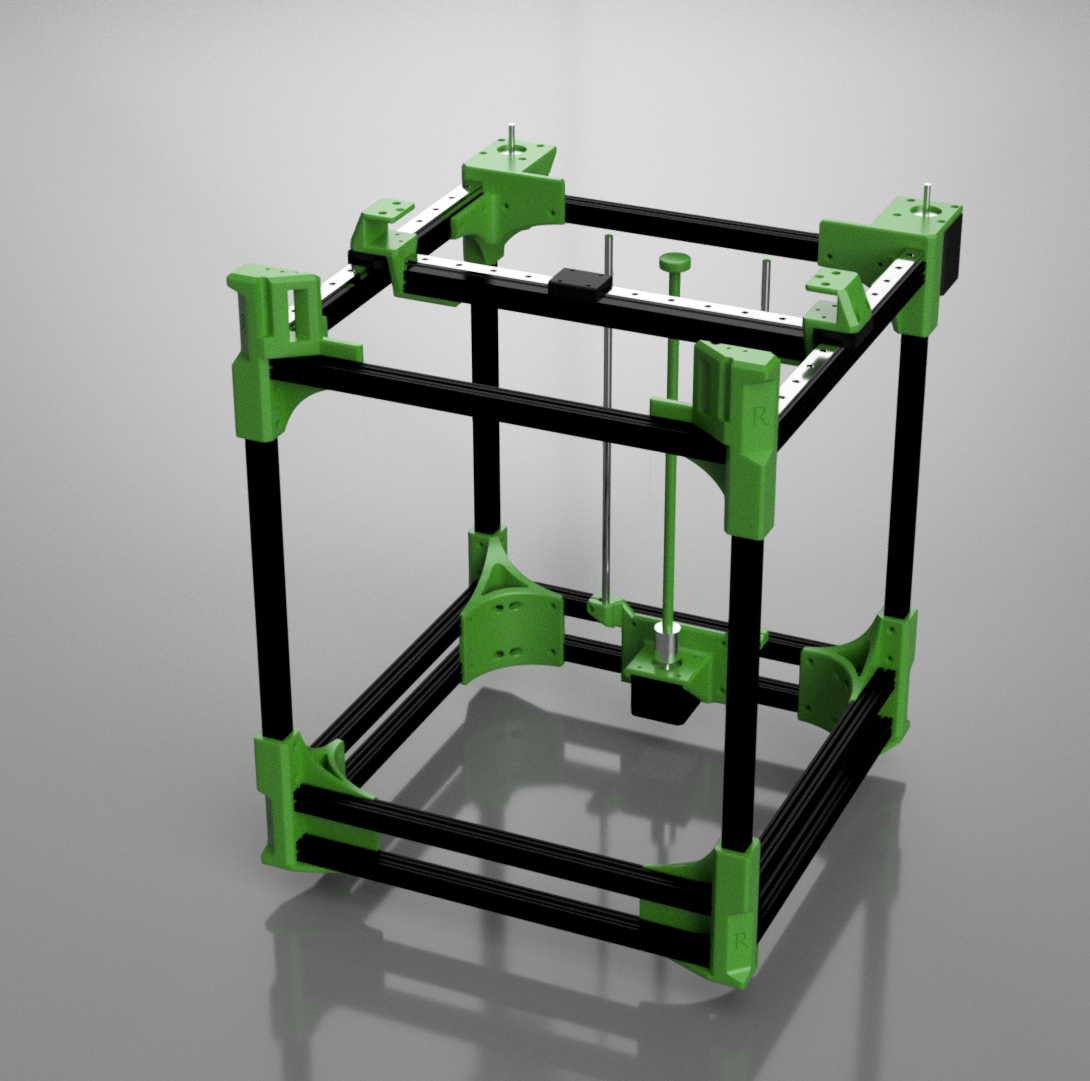

Hursomhaver, efter många testutskrifter och mycket problem med storskrivaren (ett separat inlägg om det kommer senare) så hade jag en batterilåda som kan tänkas fungera..

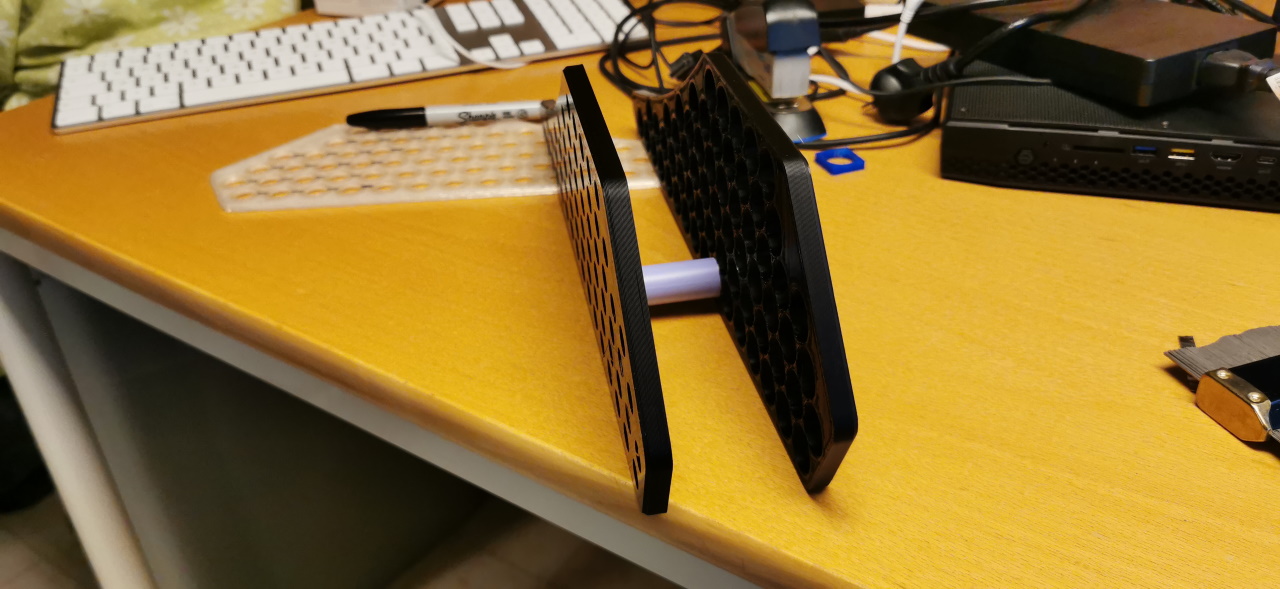

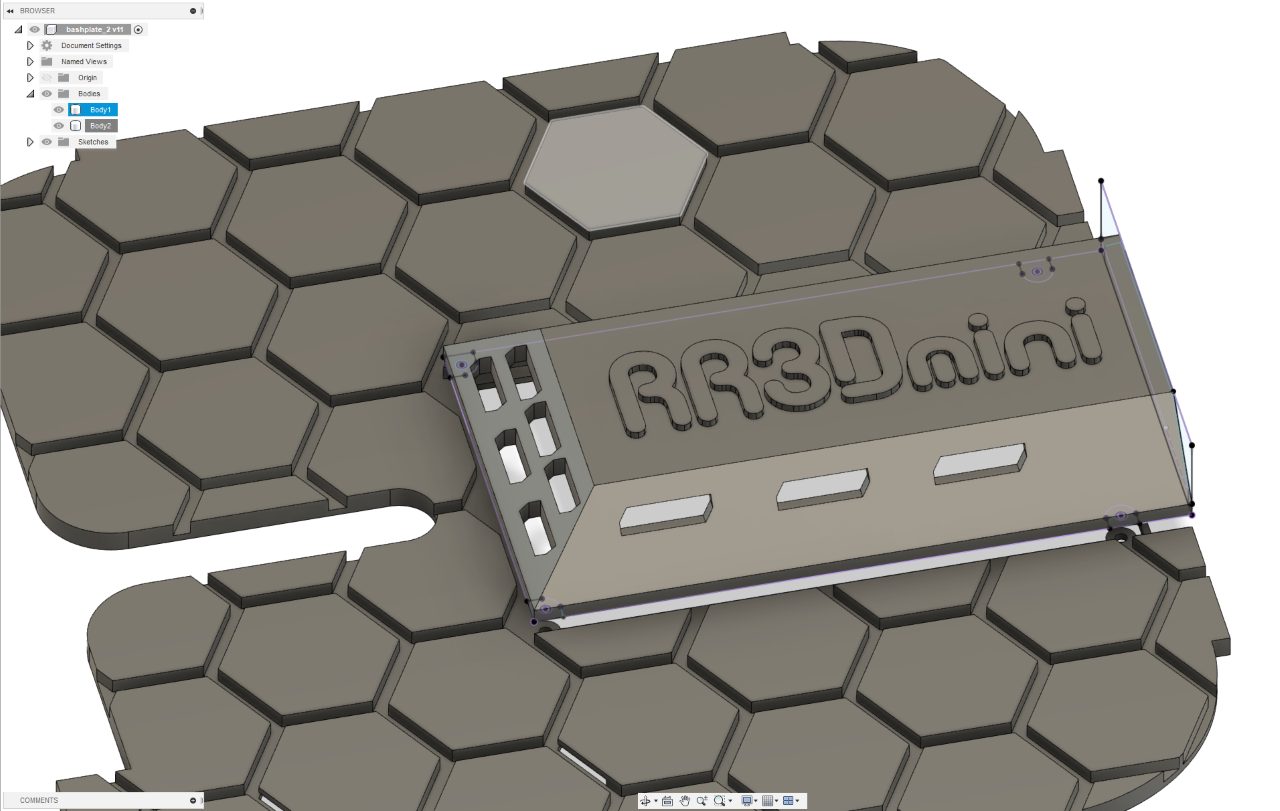

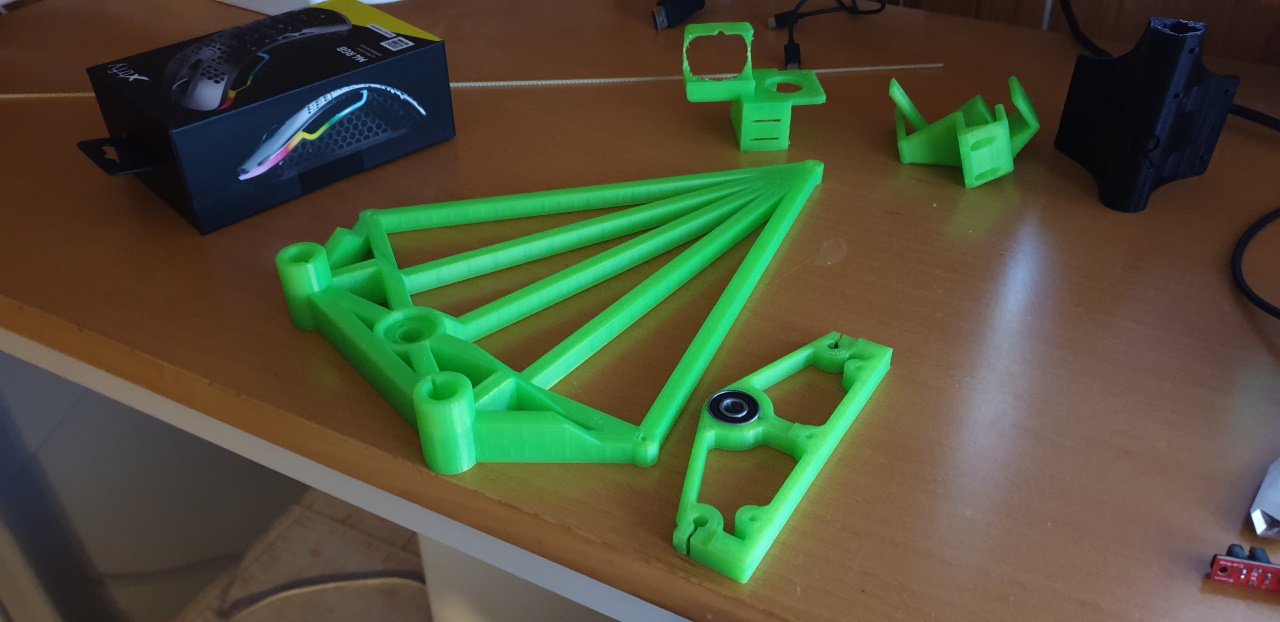

Medan storskrivarn printade misslyckade lådor kom jag på en idé om att skriva ut inlägg till texten på min mindre skrivare och jag hade en färg som passade rätt bra..

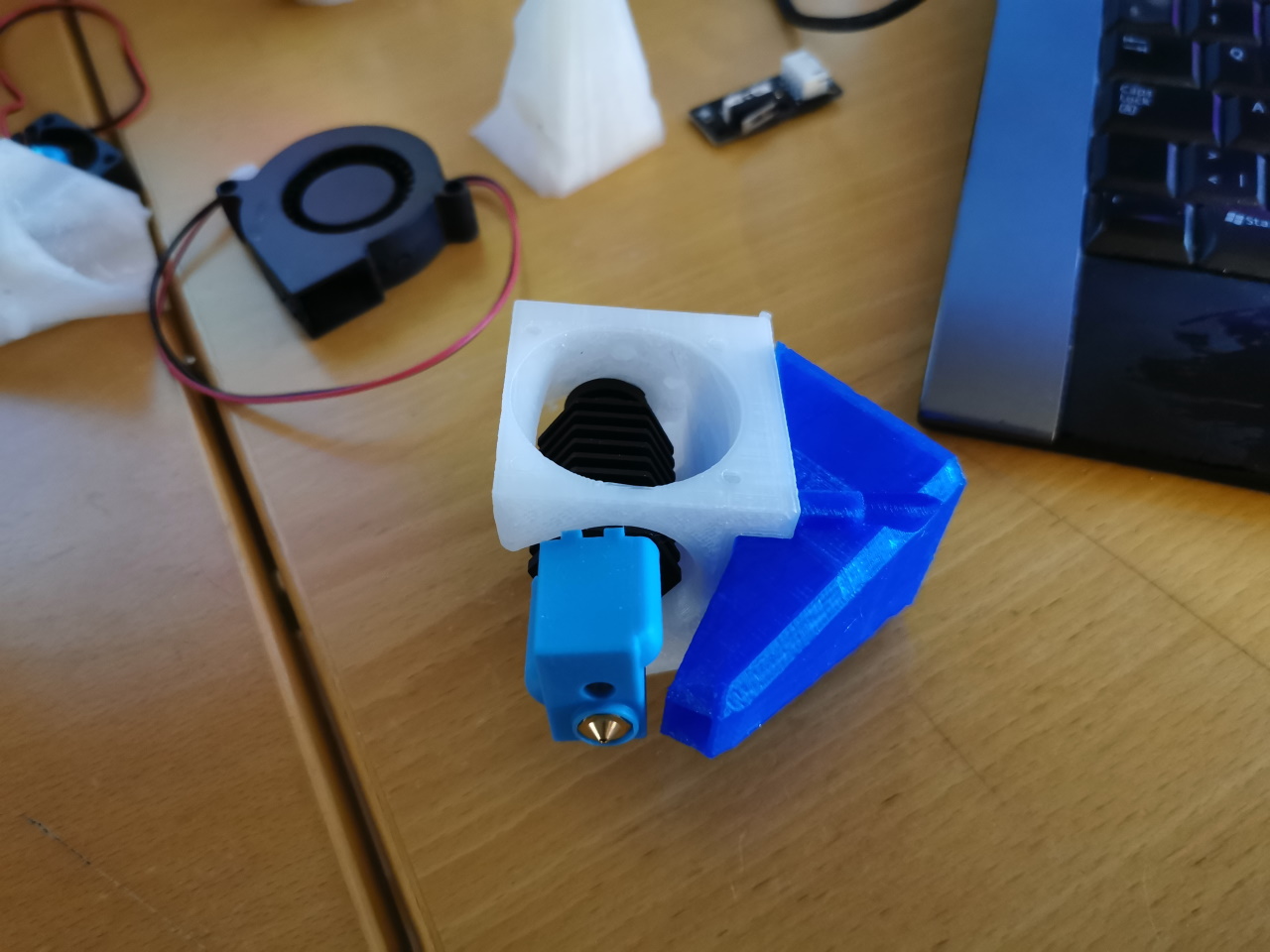

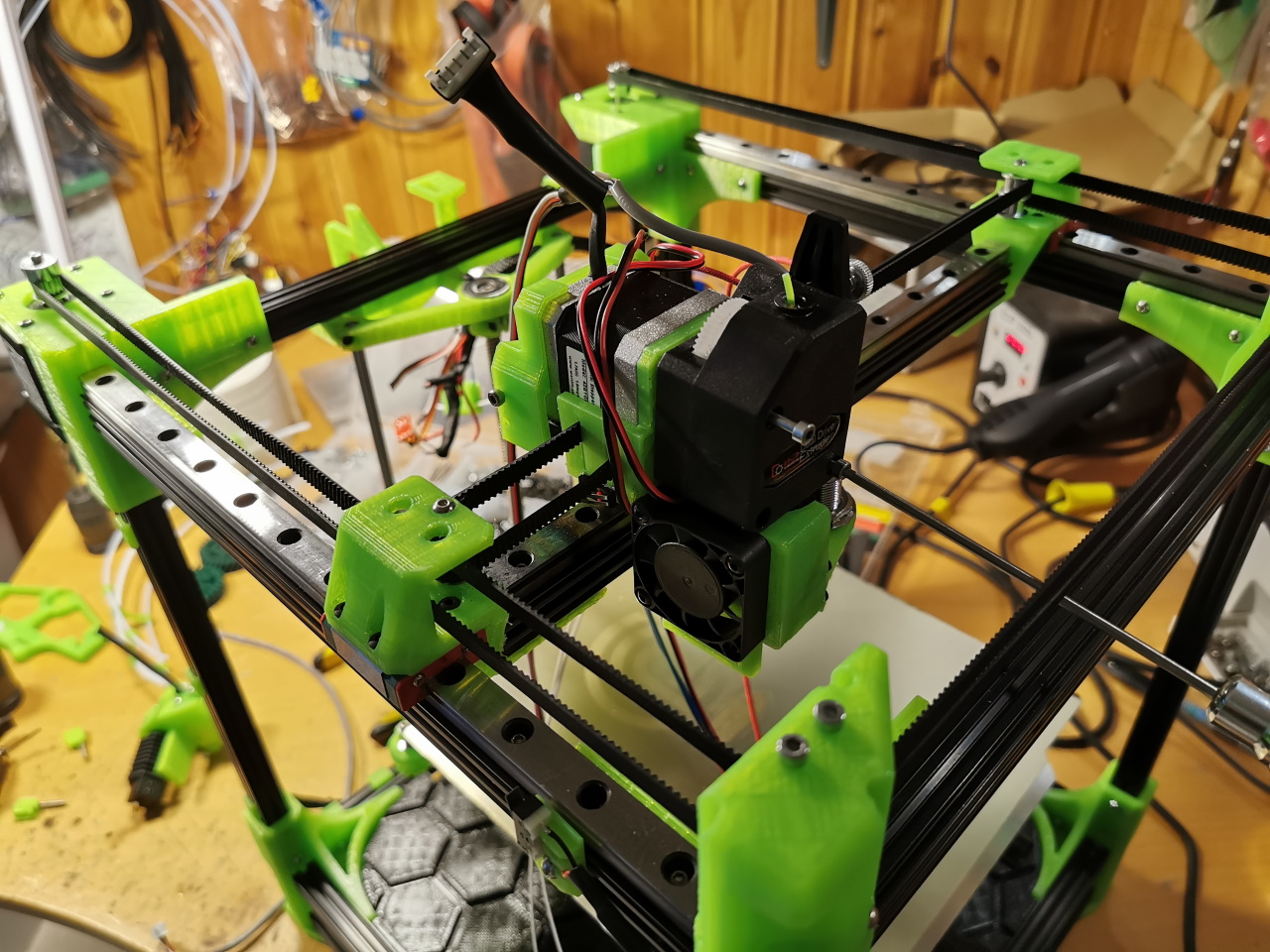

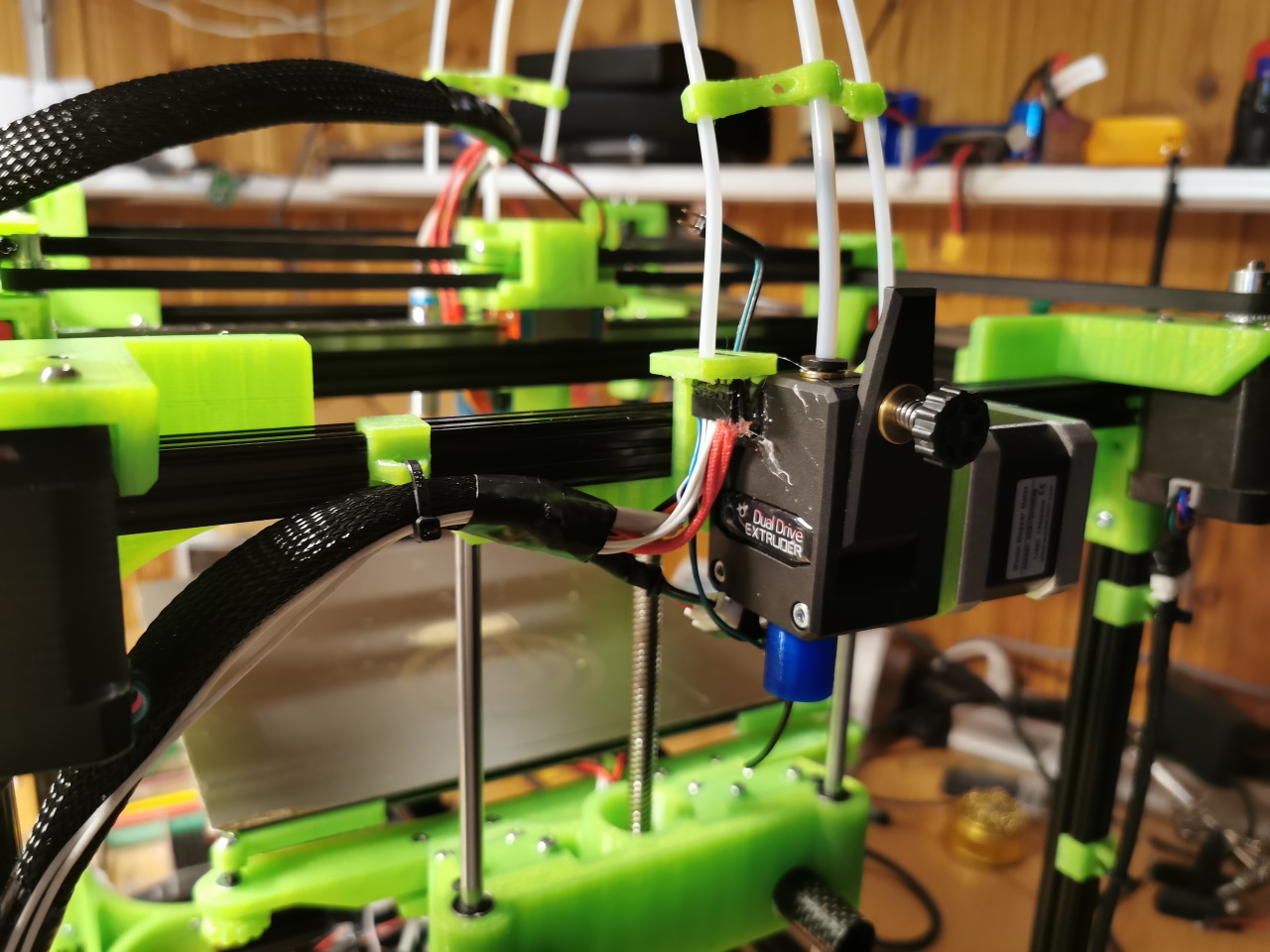

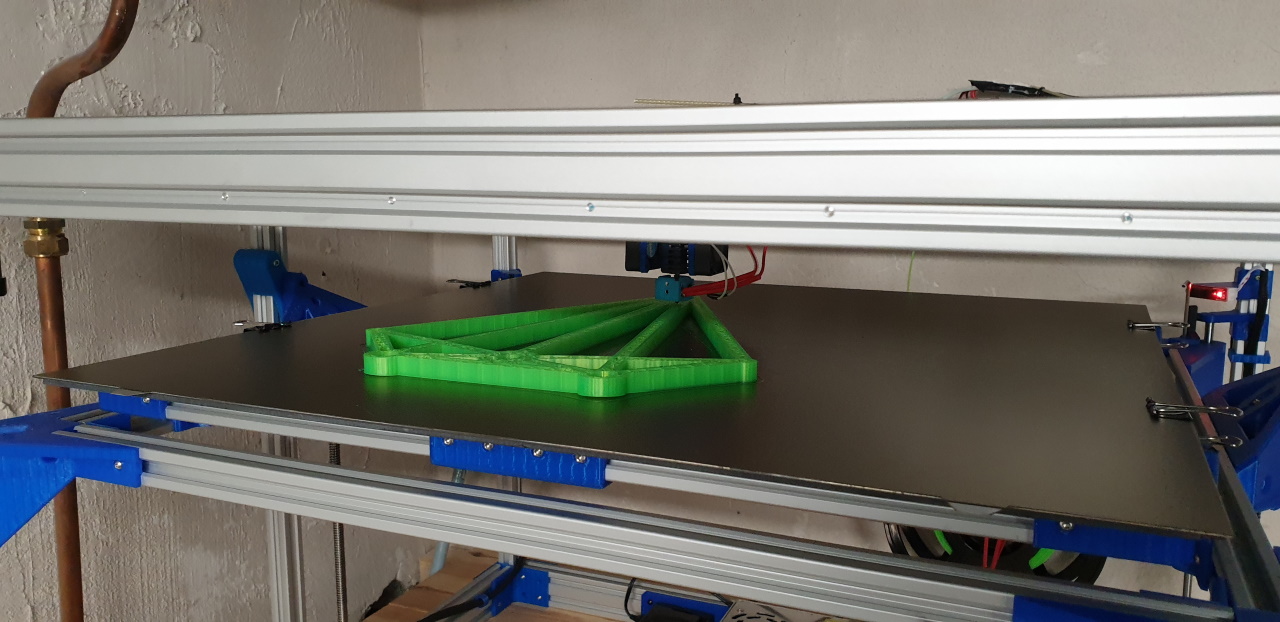

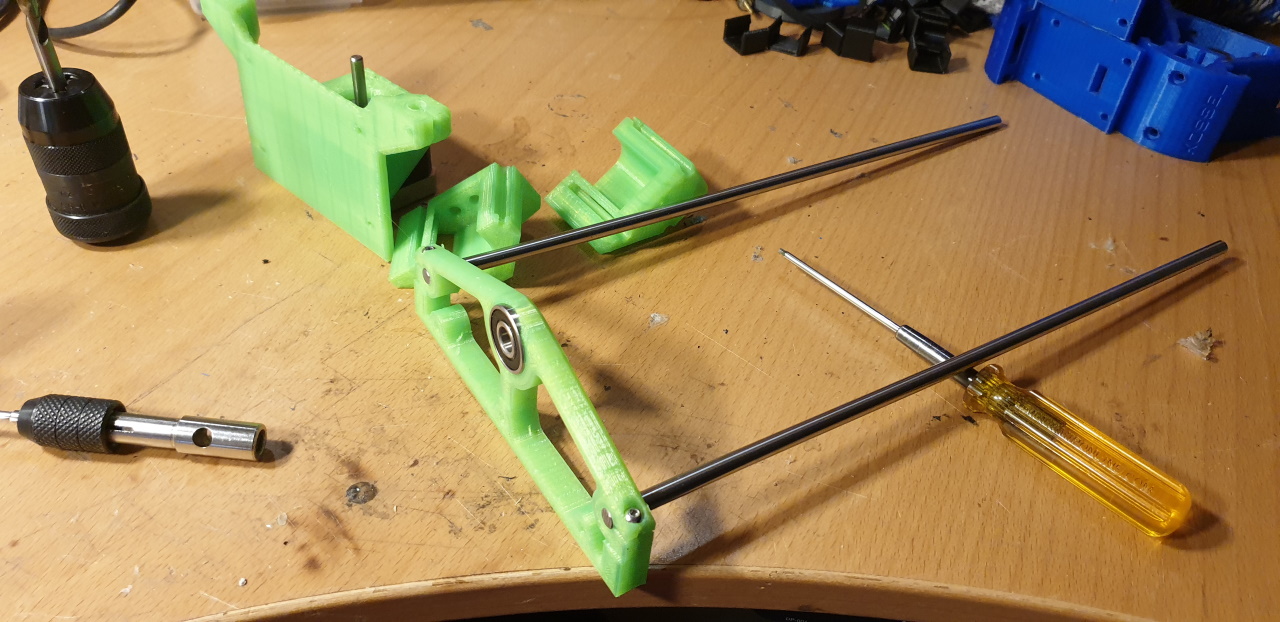

Eftersom att motorn från mitt tidigare bygge inte nådde genom vevhuset på swoopen fick jag beställa en ny motor med längre axel. När denna kom blev det ett snabbt elcykelbygge fördelat på två kvällar..

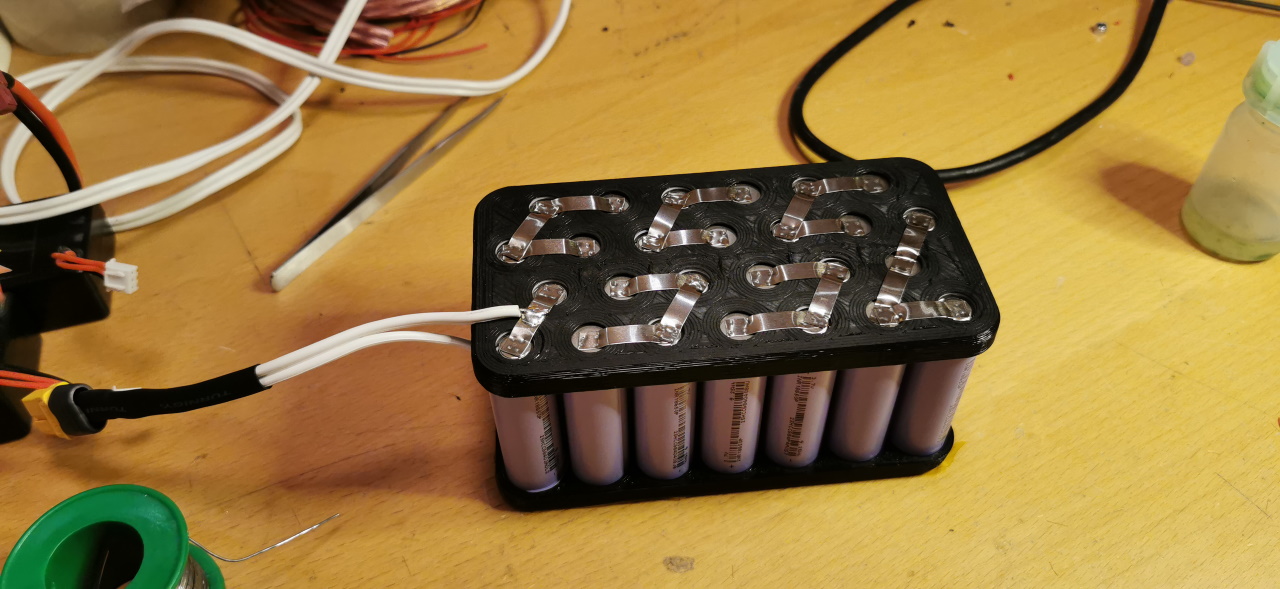

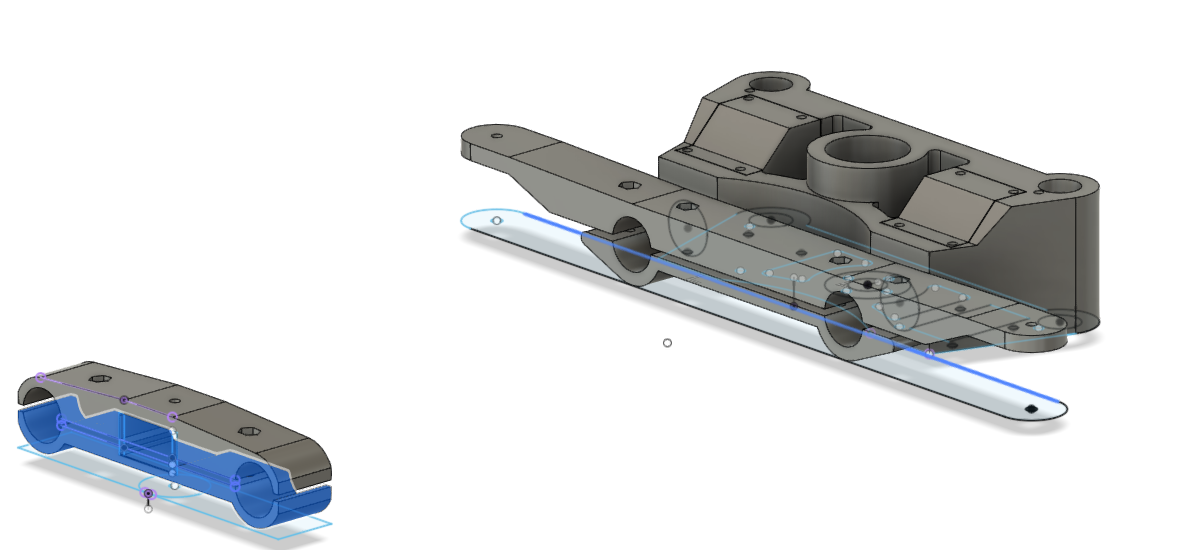

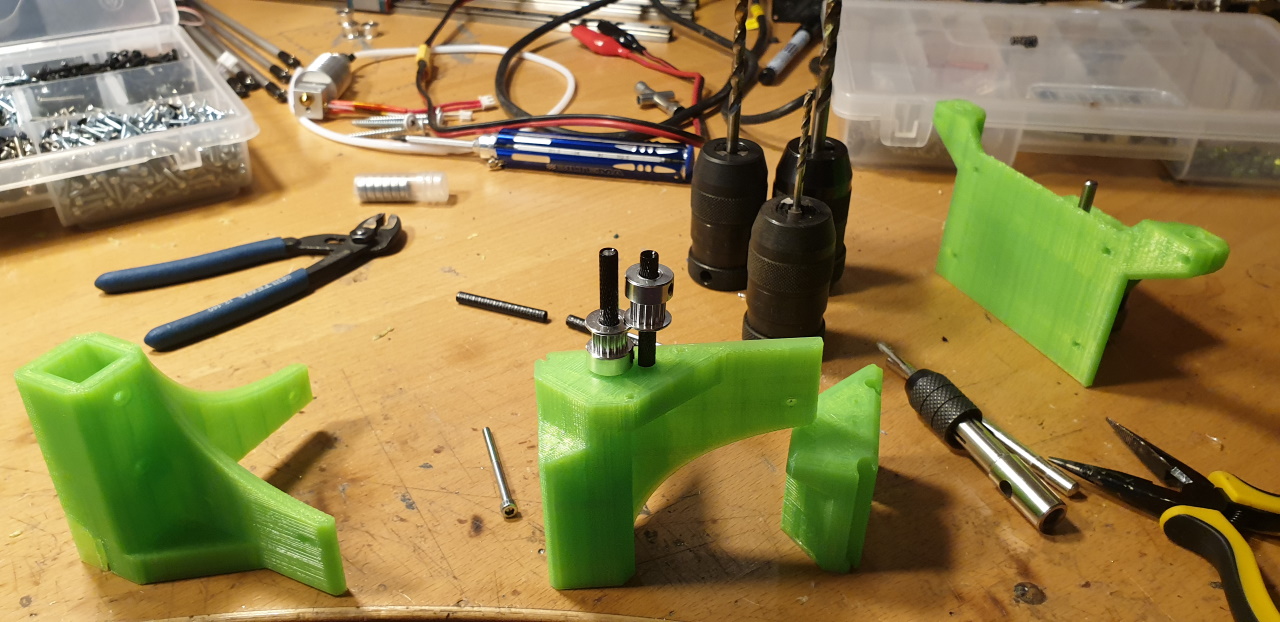

Jag börjar få till layouten för batterilådan där den tar minimalt med plats och ändå ger utrymme för allt som behöver vara däri samtidigt som kabelinstallationen blir enkel.

Här kan man relativt enkelt koppla ur batteriet och slänga i ett nytt om man vill ha ett lättare batteri eller bara ha ett nyladdat batteri efter lunch. 😉

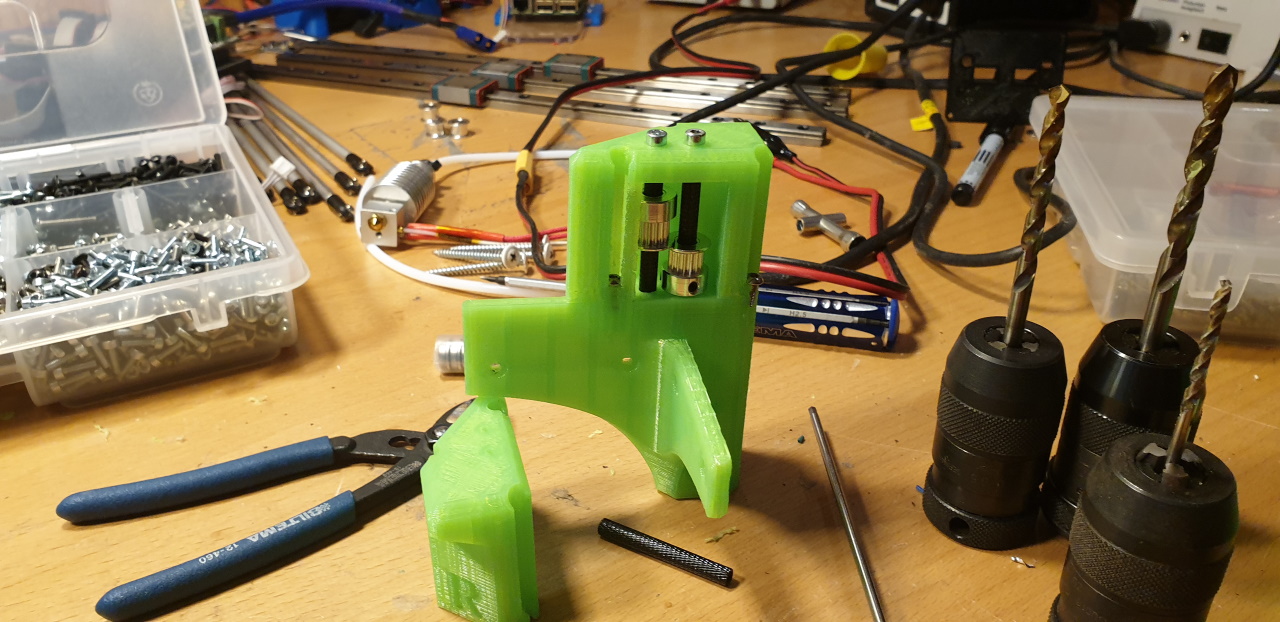

Eftersom att jag inte riktigt tänkte ordentligt så visade det sig att cykeln var väldigt seg vid testcykling, och efter lite fundering kom jag på att jag beställt en 52V motor men byggt ett 48V batteri! DOH! Men det är ju inga problem att bygga ett 52V batteri i samma låda, så det löser sig.. Men då behöver jag en ny BMS och en ny laddare, och jag vill ju cykla nuuuu… Så jag tog fram ett nytt boost pack att montera på cykeln.

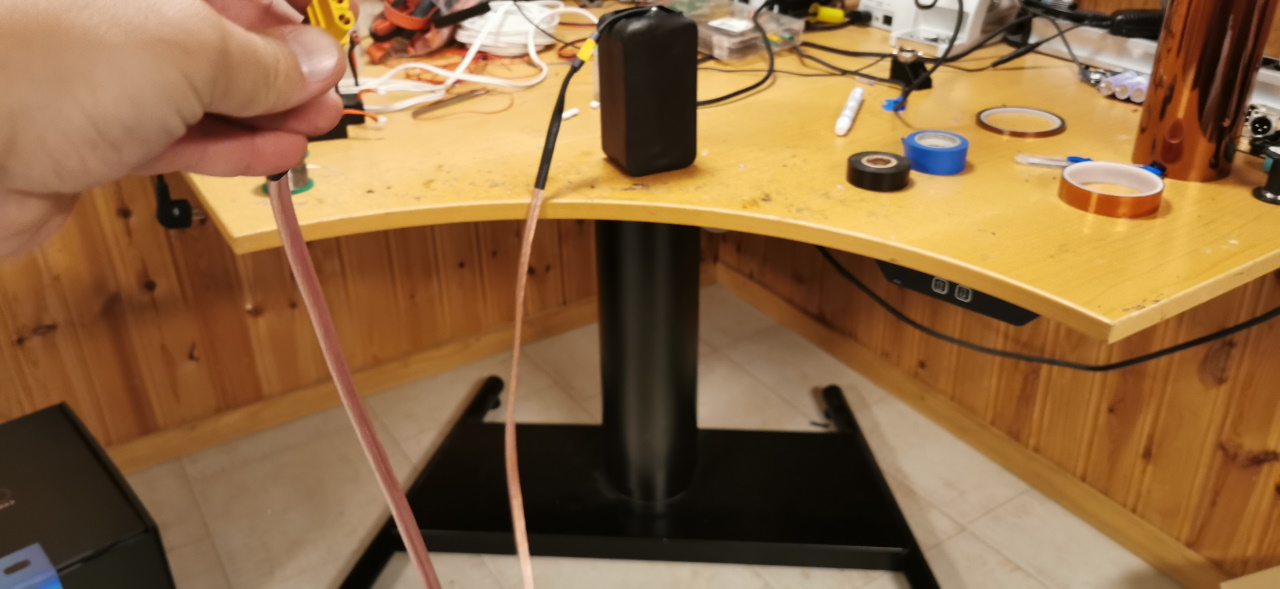

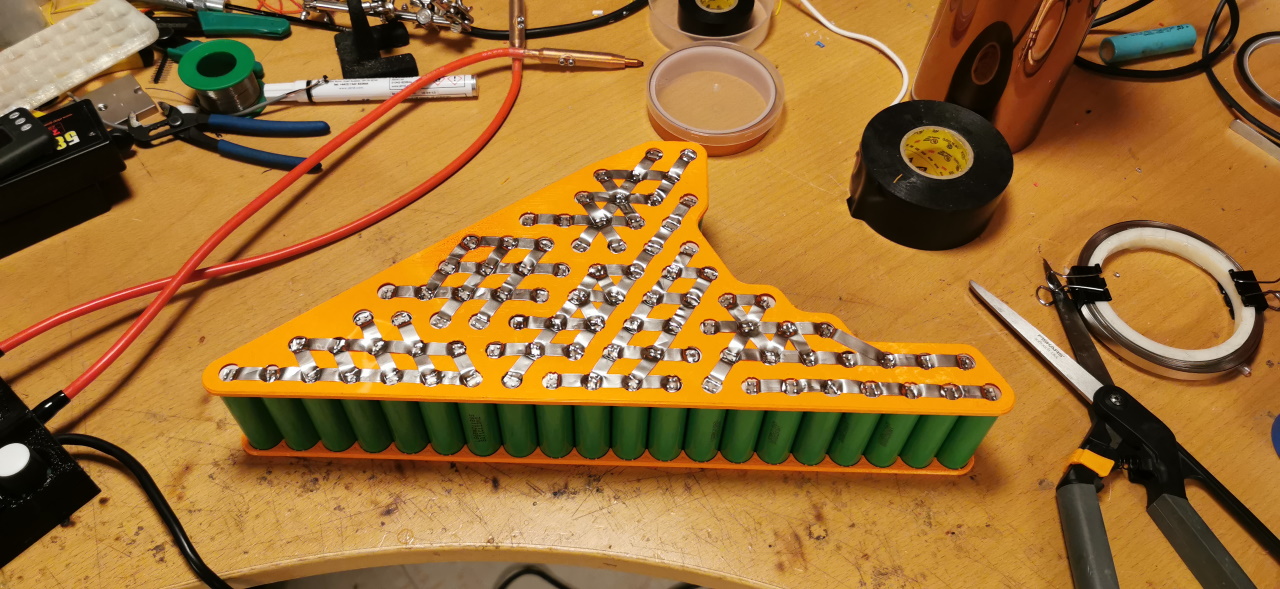

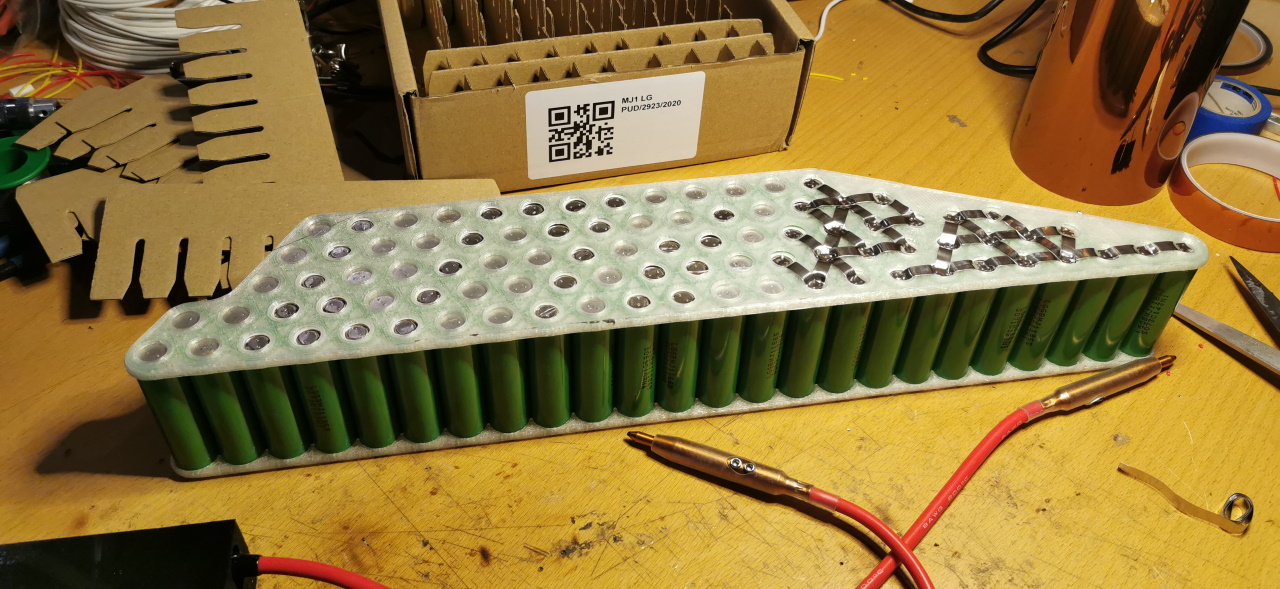

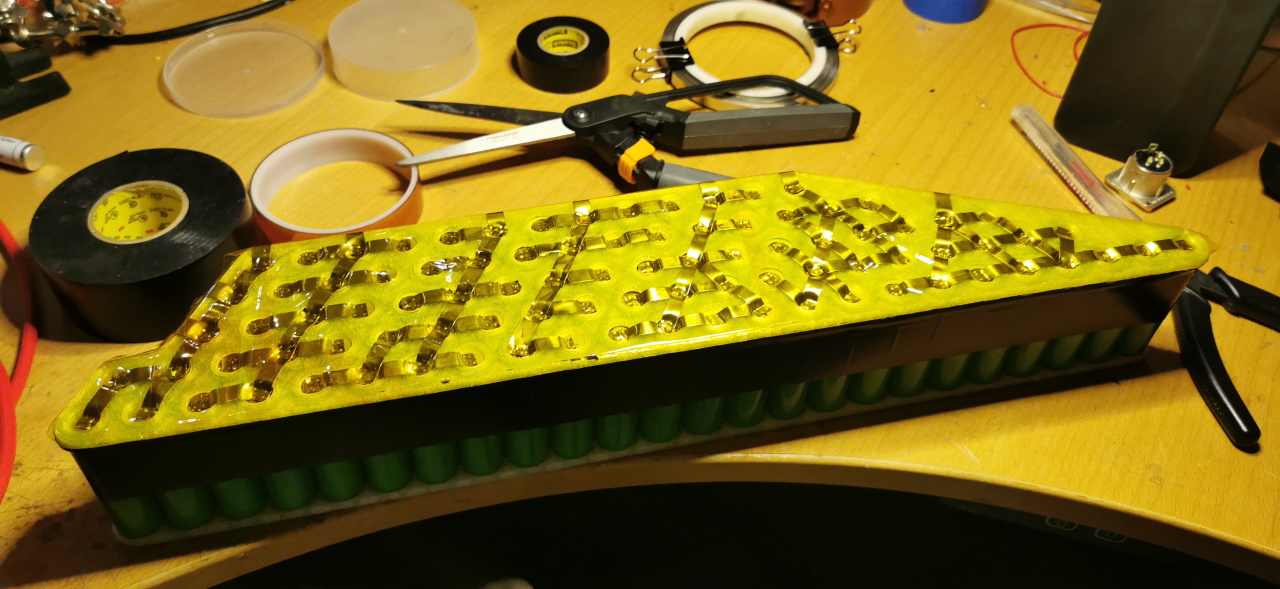

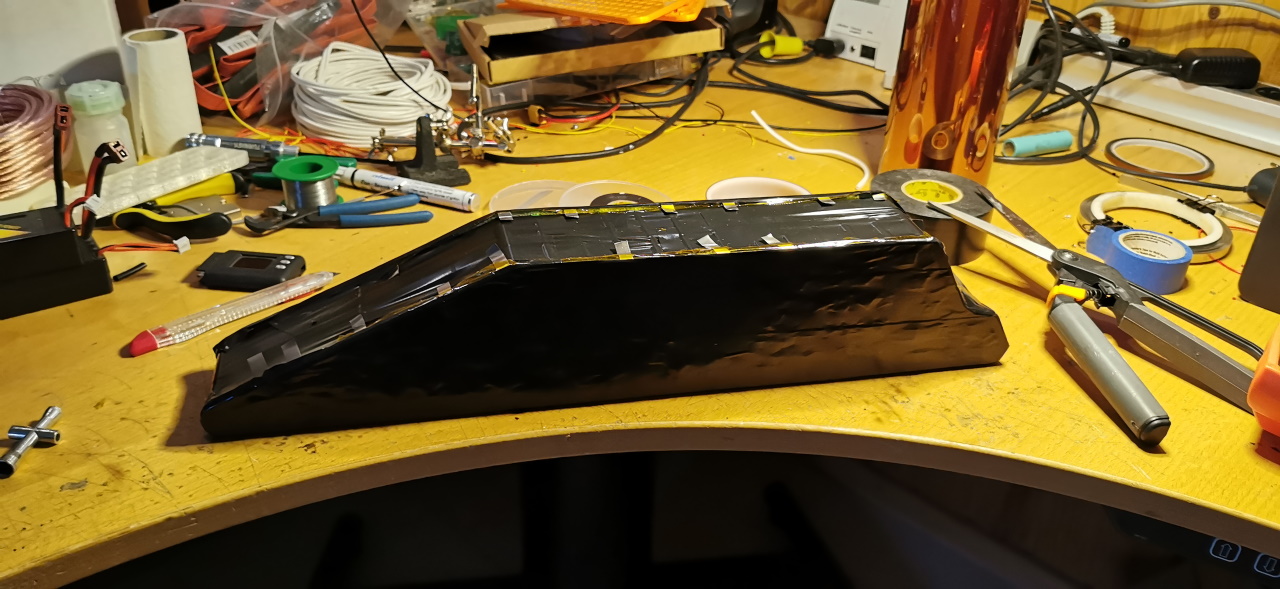

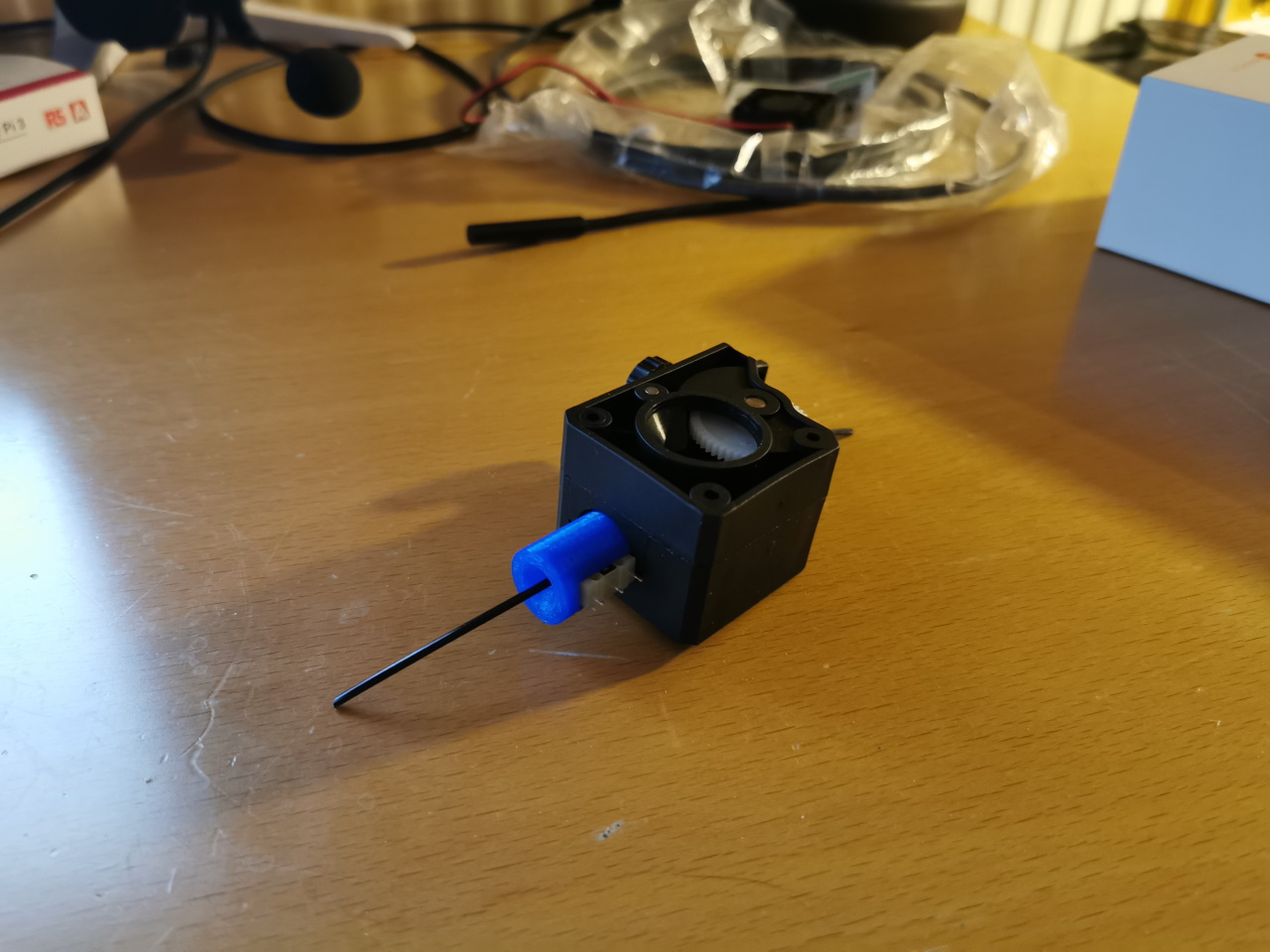

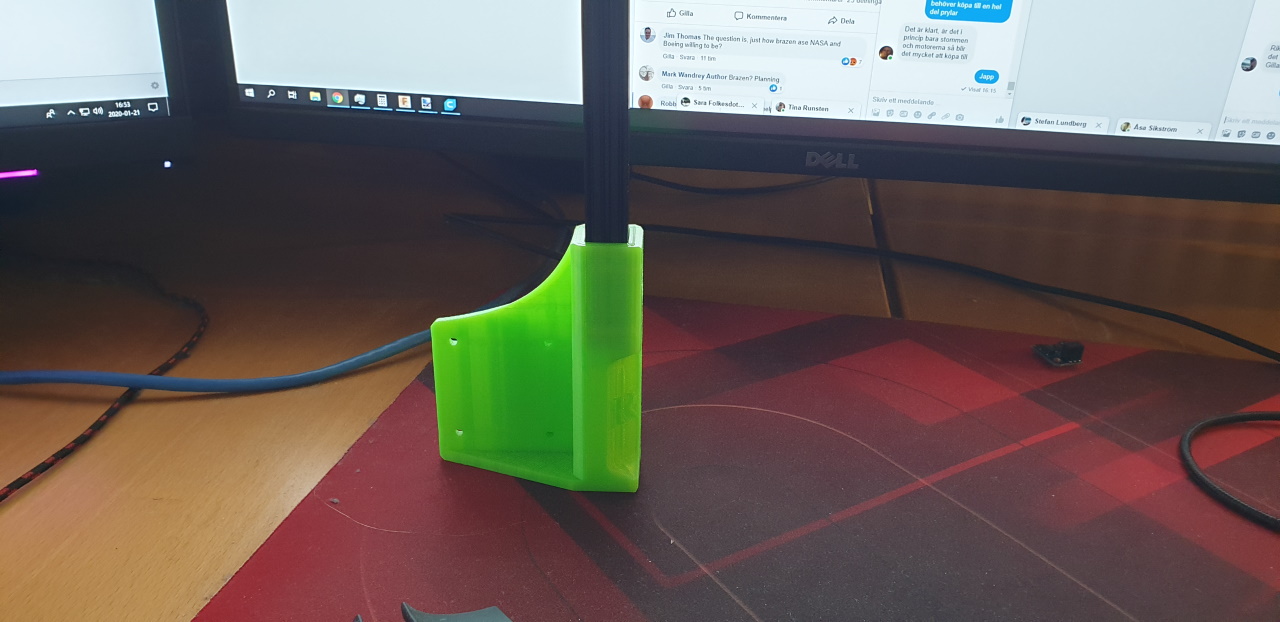

1s7p i serie med 13s7p ger 14s7p, eller 52V, och cykeln går som en raket! Fixade en låda som går att montera och avmontera enkelt för att ladda boost-packet separat och printade den i prototypplasten:

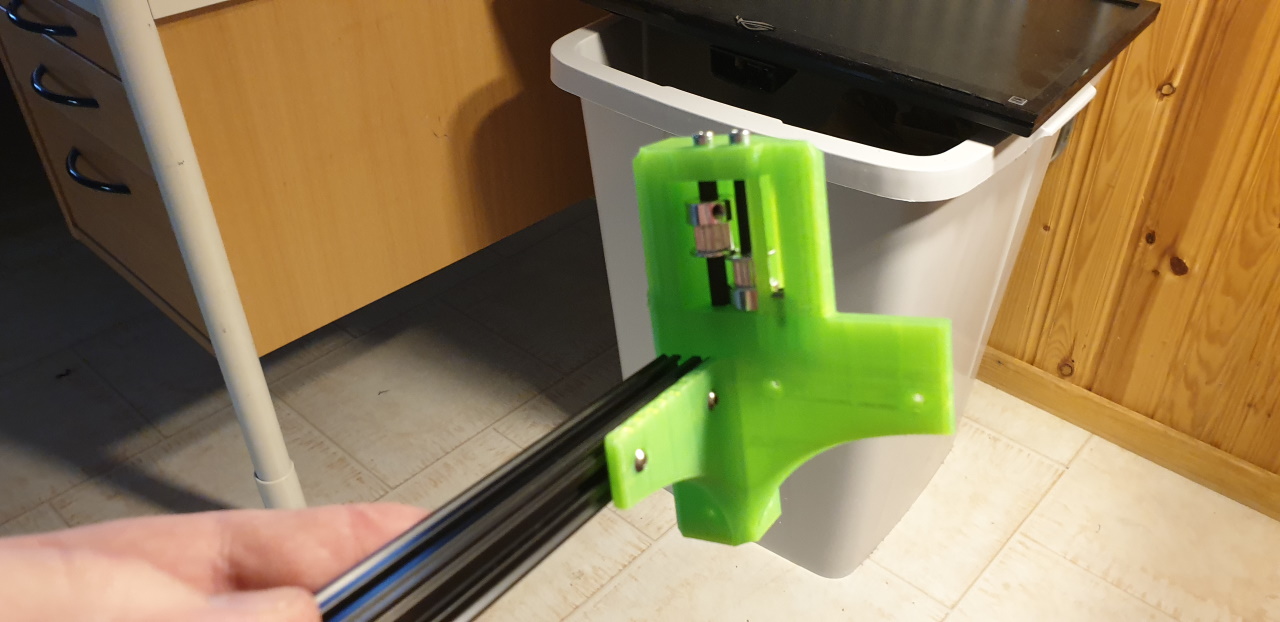

Fungerar snorbra på cykeln! Och nu lite bilder av det färdiga resultatet:

MAGISKT trevlig cykel att köra i skogen! Bottnar nästan ut dämparna när jag hoppar till plattlandning vilket är helt ok. Då kan jag ta i lite mer. Batteriet och motorn sitter klockrent, inga skrap, inga skak, inga missljud.. cykeln går tyst och fint.

Det jag behöver uppgradera nu är en ny chainring med större offset. Som det är nu kan jag inte använda de två lägsta växlarna då kedjan går för långt ut. Funderade på att fräsa en sådan men räknat på tiden det tar och materialet det kostar blir det mer värt att köpa färdigt.. Sen blir det ett nytt batteri när BMS och laddare kommer för att slippa ladda boost-packet separat.. Dock har jag 52V och 26Ah i detta batteri vilket ger nästan 1,4kWh, rätt bra räckvidd alltså! 😉

Igår gjorde vi en rekordkonvertering där vi monterade av kittet från min gamla cykel och monterade det på en ny cykel på mindre än två timmar, inkluderat rivning av mottagarcykelns växelsystem och testcykling runt byn. Det går sjukt bra när man inte behöver modifiera ramen på cykeln. =)

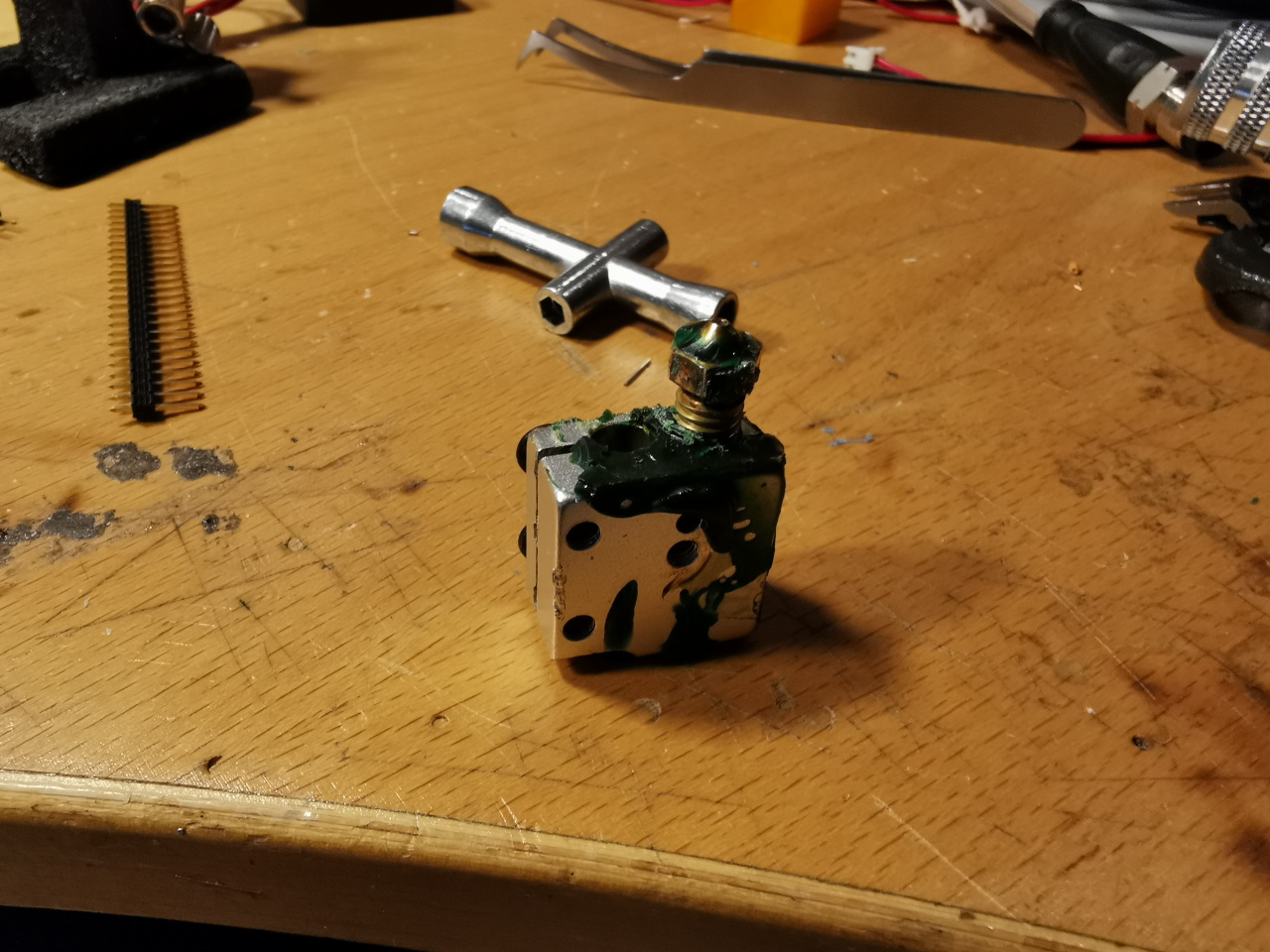

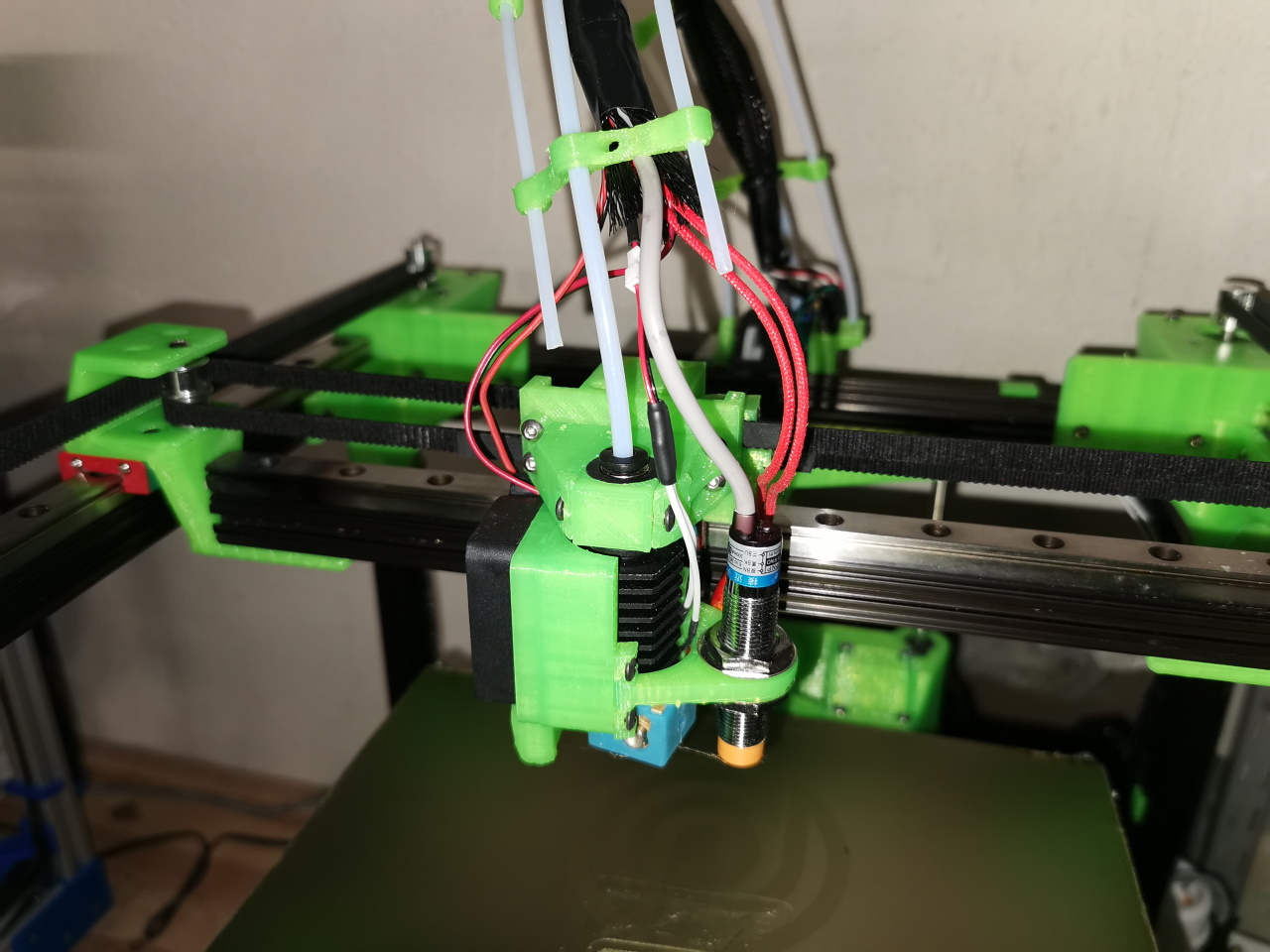

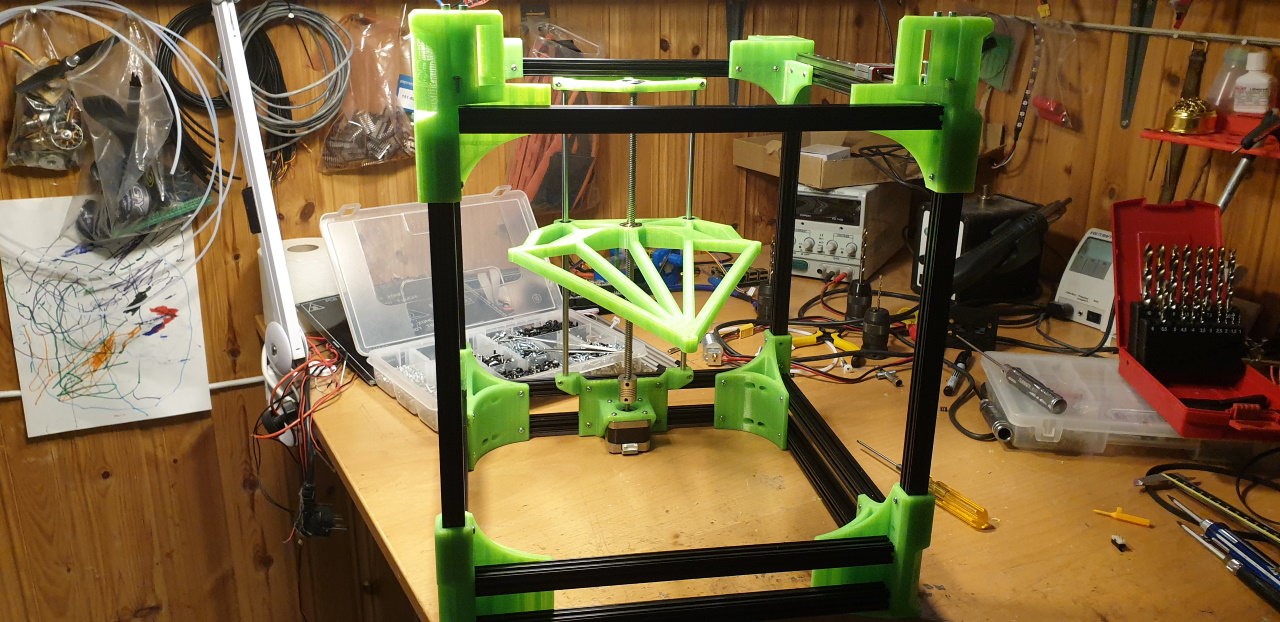

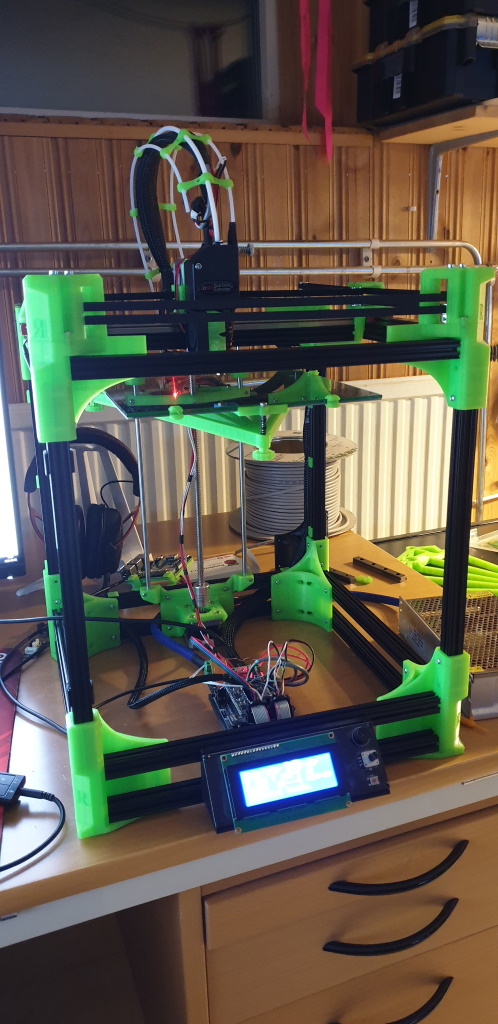

Nu har jag lite jobb med att reparera elcykelbatterier åt vänner och bekanta medan jag väntar på uppgraderingarna, så sysslolös är jag inte. Dessutom bygger jag om storskrivaren med nytt styrkort och hela köret för att få den lite mer driftsäker.. efter det blir det fler custombatteribyggen.. fortsättning följer. 🙂