I sommar har det blivit väldigt få uppdateringar och väldigt lite av väldigt mycket, och detta har en orsak. Vi har två barn som börjar vara i den åldern att det inte riktigt är okej att dela rum längre, och vårt hus har bara två sovrum – så vad gör man då? Jo, man drar igång ett projekt att bygga ut kåken såklart. I vintras planerades och ritades det och lagom till våren fick vi bygglov så då var det bara att sätta igång.

På den gavel där utbyggnaden hamnar finns ett fönster mitt på väggen på övervåningen. Då vi bara tänkt bygga ut i ett plan (lite drygt) så begränsar det fönstret höjden på utbyggnaden ganska ordentligt, och då vi vill ha samma golvnivå i utbyggnaden som i resten av huset blir det lite knappt om takhöjd om vi bygger huset rakt ut, så efter lite funderationer kom vi på att om vi förskjuter utbyggnaden ett par meter så kan vi ha gott om takhöjd, men då blir det lite andra komplikationer istället..

För precis där utbyggnaden ska vara ligger en jättestor sten, och dessutom hamnar vedboden ivägen.. En sten behöver man ingent tillstånd för att ta bort, men vedboden blev det lite tjafs med kommunen för att få avlägsna då de krävde rivningslov, så vi skickade in en ansökan om rivningslov och började attackera stenen.

Eftersom att vi håller på rätt nära huset, och eftersom att vi gör arbetet själv så valde vi att testa spränga med snigeldynamit.. så vi köpte en ordentlig borrmaskin på Jula och ett antal stenborr av grov dimension, och borrade ett gäng hål i stenen som vi fyllde upp med smet..

Samtidigt började vi gräva ut för grunden. Översta lagret matjord gick finfint att gräva, och för att slippa frakta bort massorna – och för att bättre kunna utnyttja tomten vi köpt till – valde vi att göra täckdike av diket som går runt vår gamla tomtgräns..

Ett dubbelt dräneringsrör i botten, med en grusbädd inlindad i fiberduk, och sedan allskön jord och sten från gropen vi påbörjat. Perfekt ställe att bli av med massorna på, och perfekt att bli av med diket – det gör tomten så mycket större och mer användbar!

Den stora explosionen från snigeldynamiten uteblev dock. 48 timmar stod det på förpackningen, men eftersom att det var kallt på nätterna tänkte vi att det kanske tog lite mer tid. Efter lite drygt två veckor kunde vi se resultatet av snigeldynamiten..

Lite smått frustrerade insåg vi att i den takten skulle det ta oss flera år att bli av med stenen och kosta en förmögenhet i dynamit. Vi måste hitta ett annat sätt att attackera stenen, och efter lite googlande hittade vi stenkilar – som vi gav en chans. Fortsatte med 20mm stenborrar och kilar, och det gick klart över förväntan!

Man borrar 4-5 hål, slår i kilar tills stenen spricker, och bänder loss bitarna med järnspett.. Borrar nya hål, i med kilar, bänder. Det tog inte lång tid dock innan borrmaskinen från Jula gav upp, men efter en kort diskussion med personalen fick vi pengarna tillbaka för den. En stenborr ska hålla för att borra i sten. Vi bytte märke till Biltemas variant, som var ett par hundralappar dyrare, men sjukt mycket bättre – tyvärr fortsatte vi använda julas borrar ett bra tag till även fast de nöttes sönder efter ett par hål bara.. och vi tog det väldigt försiktigt och kylde borrarna ordentligt.

Ungefär här fick vi besked från kommunen att vi inte alls behöver rivningslov för att riva vedboden – tack och bock liksom. Smått irriterad slet jag av taket på vedboden och började riva panelen samma kväll som beskedet kom, och precis när jag avslutade för kvällen lyckades jag pricka av en planka med en spik som gick rakt genom foppatoffeln och en god bit in i hälen! Inga blodbilder här, men det blev till att hoppa på kryckor en stund då foten inte gick att gå på. Sommarens första olycka, fler skulle komma. 😉

Ju mer vi tog bort från stenen desto större blev den, verkade det som..

Tur att vi hade ett långt dike att fylla upp..

.. för det blev mycket borrning och spräckning.. Här någonstans testade jag Biltemas stenborrar, och sen behövde jag inte köpa fler – för de höll!

.. och det syntes att oavsett hur mycket sten man tog bort, så fanns där mer att spräcka..

Men tillslut hade vi fyllt hela diket med stenen, och då fanns det inget kvar att hacka bort!

När stenen väl var borta gick det undan att gräva färdigt resten av gropen – även om vi stötte på ett par ordentliga stenar till.

Helt otroligt vad man kan göra med en liten avant om man bara har tålamod och stenkilar. Snart var gropen färdiggrävd och det var dags att börja bygga uppåt!

Helt otroligt vad man kan göra med en liten avant om man bara har tålamod och stenkilar. Snart var gropen färdiggrävd och det var dags att börja bygga uppåt!

Ungefär här ringde vi till betongleverantören för att kolla hur det såg ut med möjlighet till gjutning och fick veta att antingen har vi en tid på fredag, eller så är det fem veckor tills vi kommer tillbaka från semestern! Vi har inte tid att vänta i fem veckor om det ska bli nåt husbygge av, och med fredag bara 5 dagar bort började det bli lite stressigt att få färdigt en form, men vi bokade tiden och lade på ett ordentligt kål!!

Först i med dränering och ett lager grus..

.. för att klara av markarbetet i sommar hade vi köpt oss en billig padda, vilken verkligen har kommit till användning i sommar!

Hade faktiskt lite tur med leveranserna i år, precis när sista gruslasset var paddat kom nästa leverans..

.. men för att tidsplanen skulle hålla var det bara tvunget att fungera! Mer grus, mer paddning, och sista lagret mätte vi av med laser till centimeternoggrannhet!

.. men för att tidsplanen skulle hålla var det bara tvunget att fungera! Mer grus, mer paddning, och sista lagret mätte vi av med laser till centimeternoggrannhet!

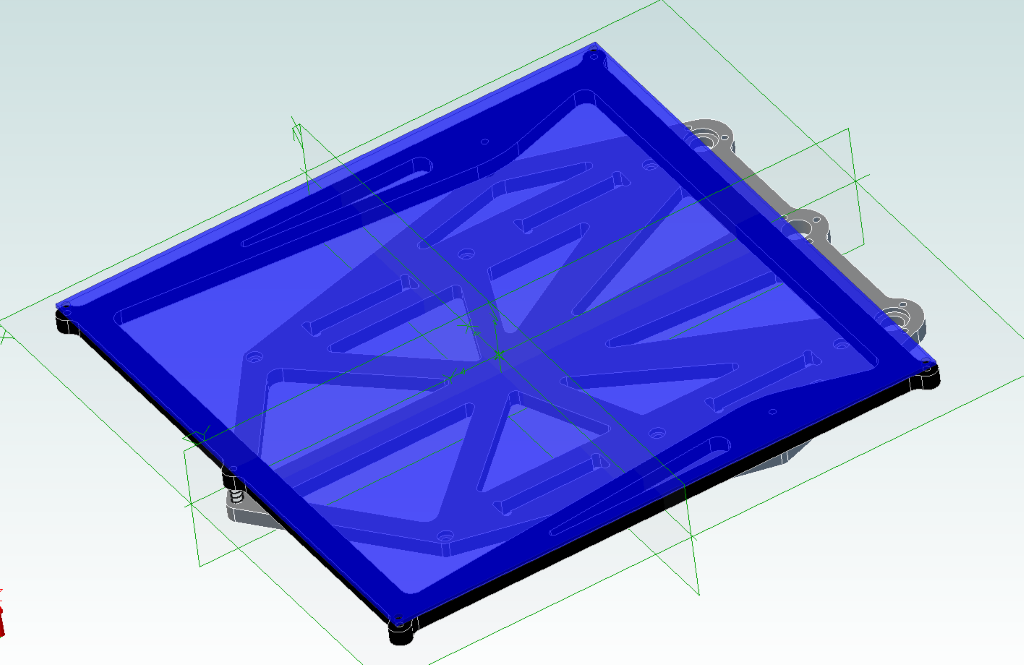

Riktigt skönt när gruset var på plats och i nivå, men ingen tid för vila. För att hålla källaren varm är det viktigt med ordentligt med isolering under plattan. Eftersom att vi bygger en hjärtvägg som håller uppe taknocken så behövs en ordentlig balk mitt i plattan, och det är när man lägger ut isoleringen man bestämmer hur formen på plattan ska bli. Tyvärr var det lite för bråttom för att hinna fota ordentligt under bygget, men ett par dagar senare stod formen klar och isolerad:

Vi körde med byggmax S80 markisolering till alltihop och byggde en ordentlig träram runt för att hålla allt på plats. Dessutom användes 2st plastspik per kvadratmeter för att hindra de övre lagren från att flyta upp till toppen när vi hällde betongen. Utöver detta fogskummade vi skarvarna i botten för att försöka förhindra betongen att tränga in under skivorna.

Formen förstärktes och armering lades i balkar och på toppen..

.. och Torsdag kväll stod allt klart med några timmars marginal till gjutdagen.

Med erfarenhet av gjutningen förra sommaren hade jag dragit ihop ett gäng om 4 glada gubbar för att slippa slita ihäl mig den här gången, men till skillnad från i fjol var den här betongsatsen flytande och vi behövde bara släta till och väga av ytan med lasern igen. Det blev ganska mycket lugnare än förra gången med andra ord..

Eftersom att det gick mer betong än vad en bil rymmer fick vi ta två, och killen som körde den andra bilen var samma kille som körde åt oss förra året, och han mindes den gjutningen och hade ganska dåligt samvete över att betongen kanske inte riktigt var i det skick den skulle vara när han hällde den. Fick lite tips om hur man kan fixa till ytan i carporten, men det får bli ett senare projekt. När allt var hällt och avstruket var det bara att vänta på härdning..

Eftersom att det gick mer betong än vad en bil rymmer fick vi ta två, och killen som körde den andra bilen var samma kille som körde åt oss förra året, och han mindes den gjutningen och hade ganska dåligt samvete över att betongen kanske inte riktigt var i det skick den skulle vara när han hällde den. Fick lite tips om hur man kan fixa till ytan i carporten, men det får bli ett senare projekt. När allt var hällt och avstruket var det bara att vänta på härdning..

Tyvärr hade vi inte jättetur med vädret, det regnade i stort sett hela veckan vi byggde form, nästan varje dag hela sommaren kom det en skur – men precis när vi gjöt slutade det regna och det var faktiskt uppehåll precis tillräckligt länge för att betongen skulle ta ihop ordentligt.

Dagen efter gjutningen vägde vi av, och över hela plattan skiljer det mindre än 1cm i höjd, vilket får anses vara helt okej för ett amatörbygge. 🙂

Vi spenderade helgen med återhämtning och att vattna plattan innan vi drog iväg på en veckas välförtjänt husbilssemester medan plattan fick brinna färdigt..

– Fortsättning följer

(Eftersom att vi gjöt på vår 10årsdag som gifta förevigade vi vår kärlek i sten)