Nu har det blivit mycket cyklande och byggande på sistone här. Vi började med att bygga grabbens cykel färdig:

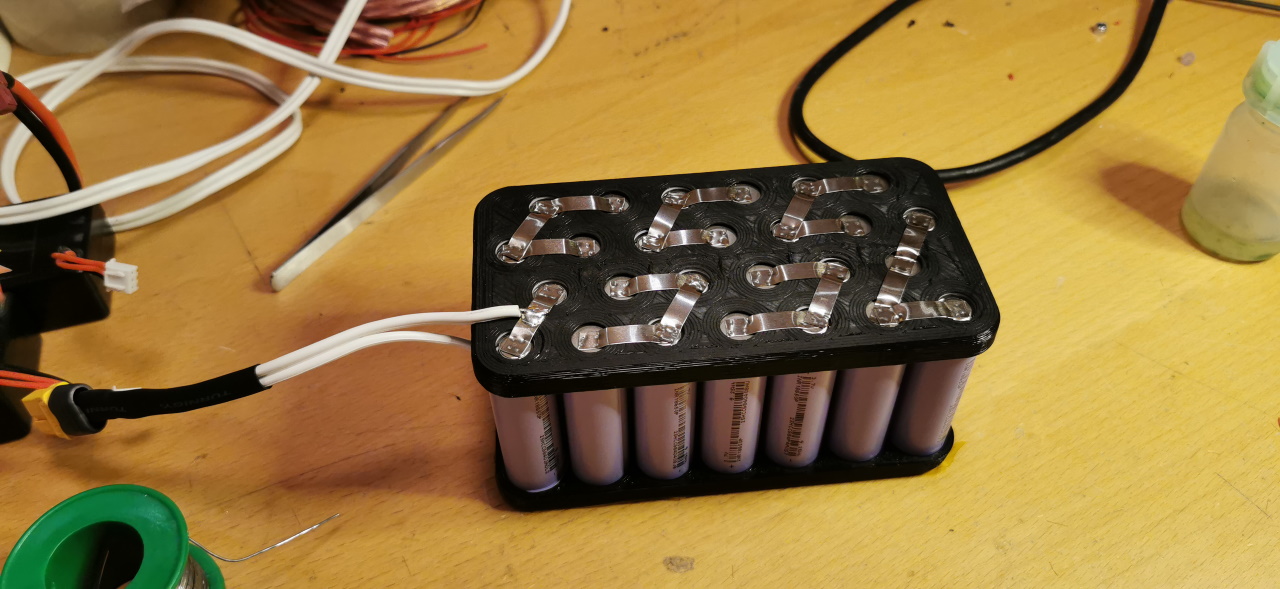

13s5p med de celler vi använt ger 12,5Ah, och med tanke på att grabben inte väger lika mycket som en själv så räcker både batteri och effekt till ordentligt! Premiärturen blev lite drygt 4 mil från storageladdat batteri på 3,7V, men då fick han trampa den sista kilometern hem.. sedan dess har batteriet aldrig tagit slut för honom på de dryga 40 mil han cyklat nu..

Även brorsans cykel blev klar, har tyvärr inte så många bilder av den men samma celler och 13s5p ger tillräckligt med effekt men tyvärr lite för kort räckvidd..

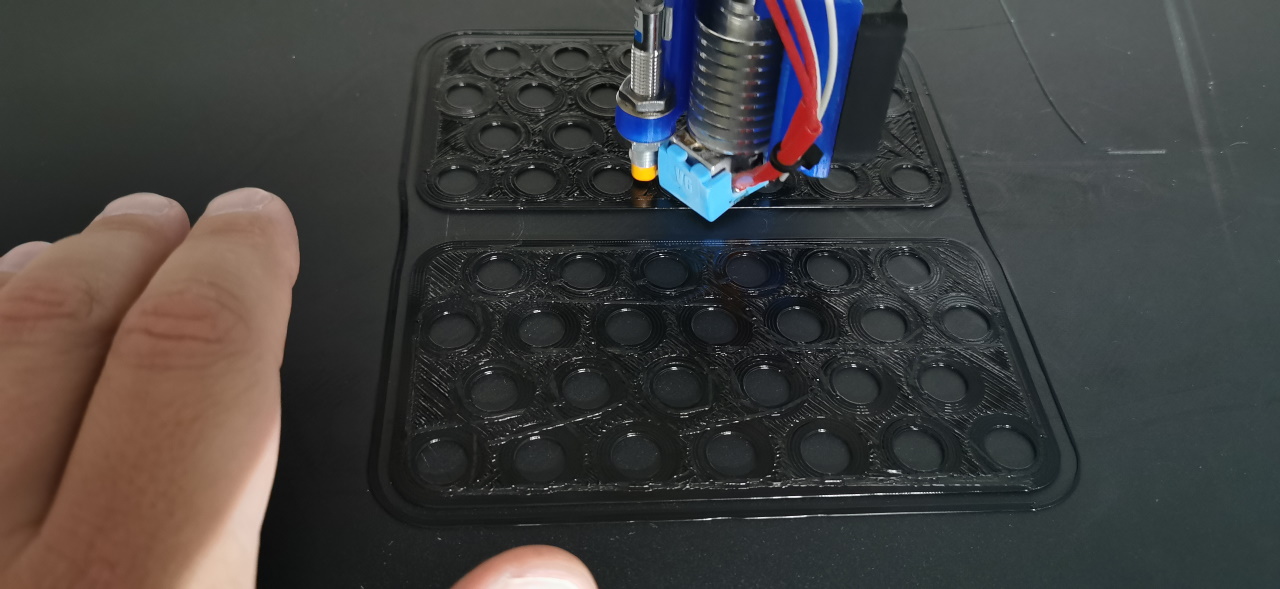

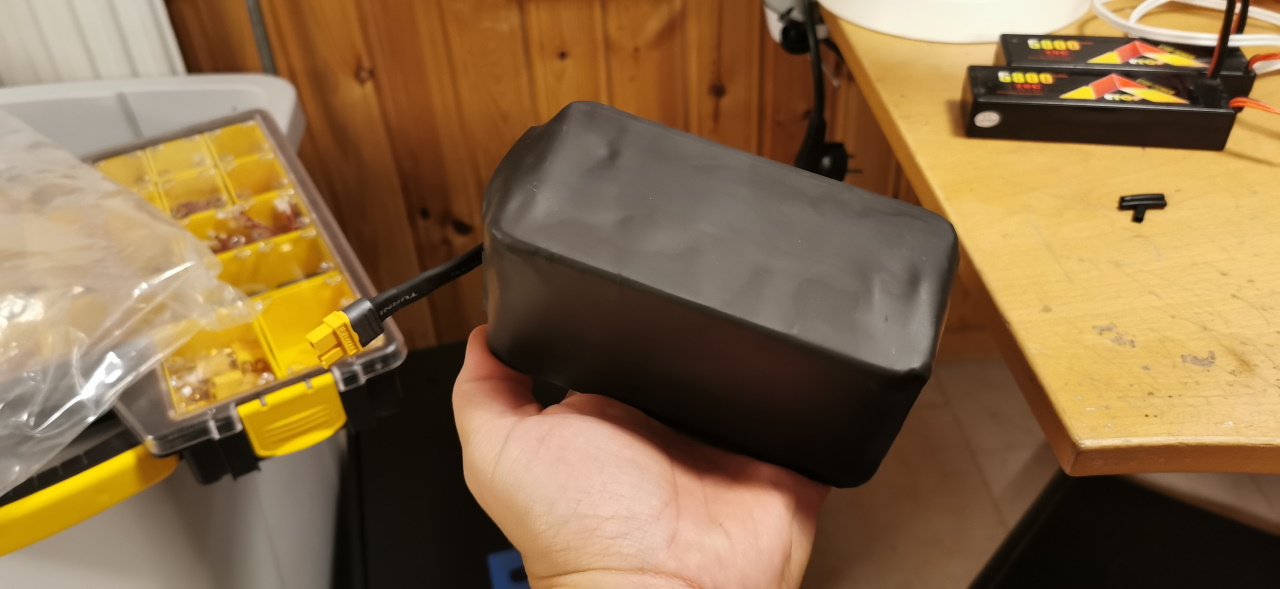

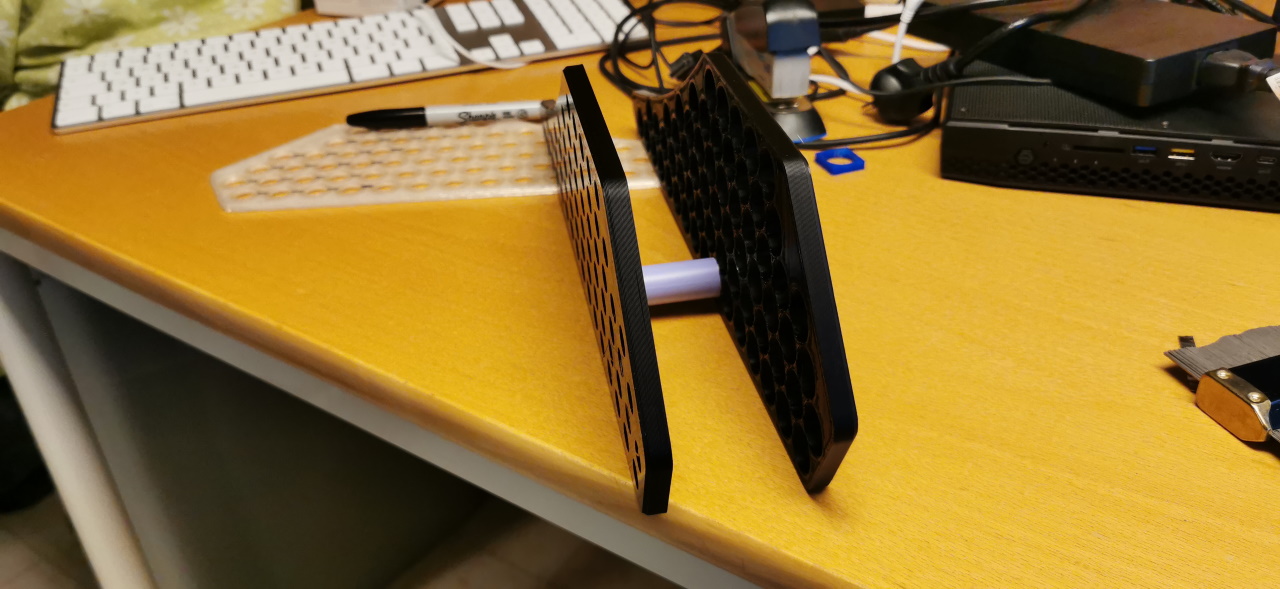

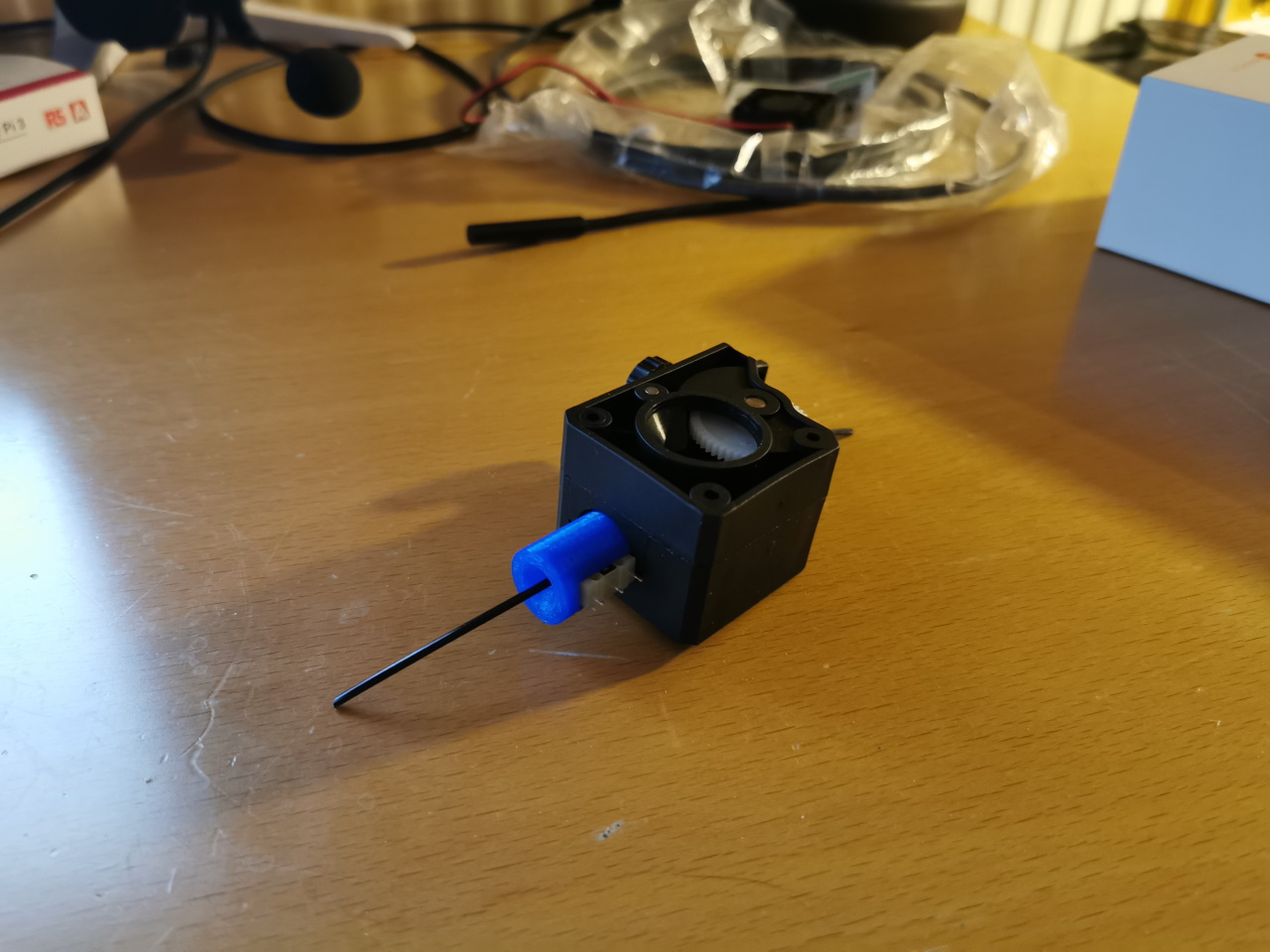

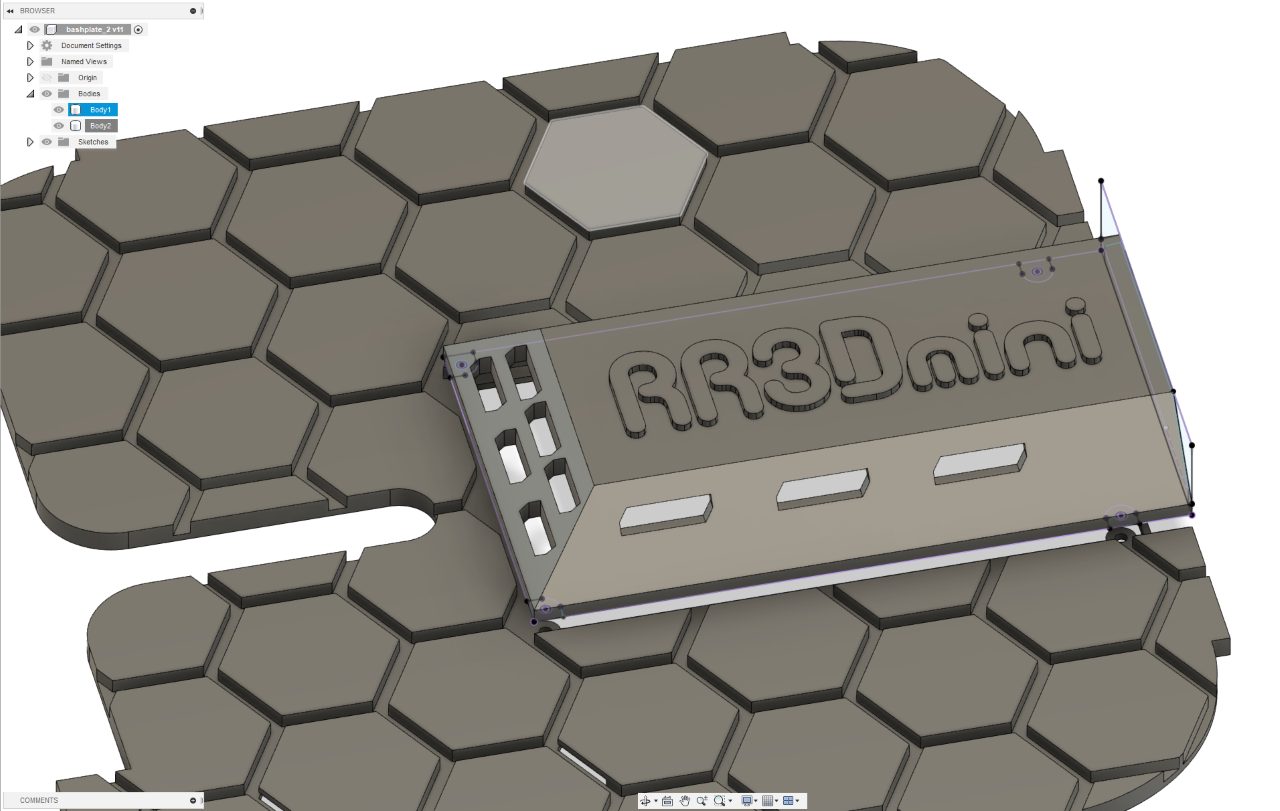

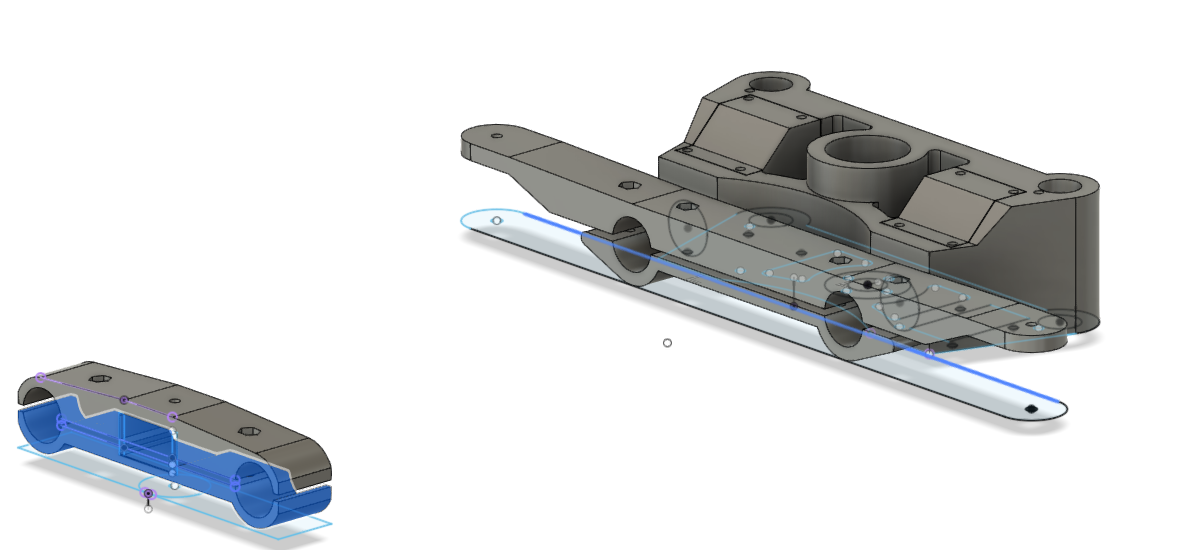

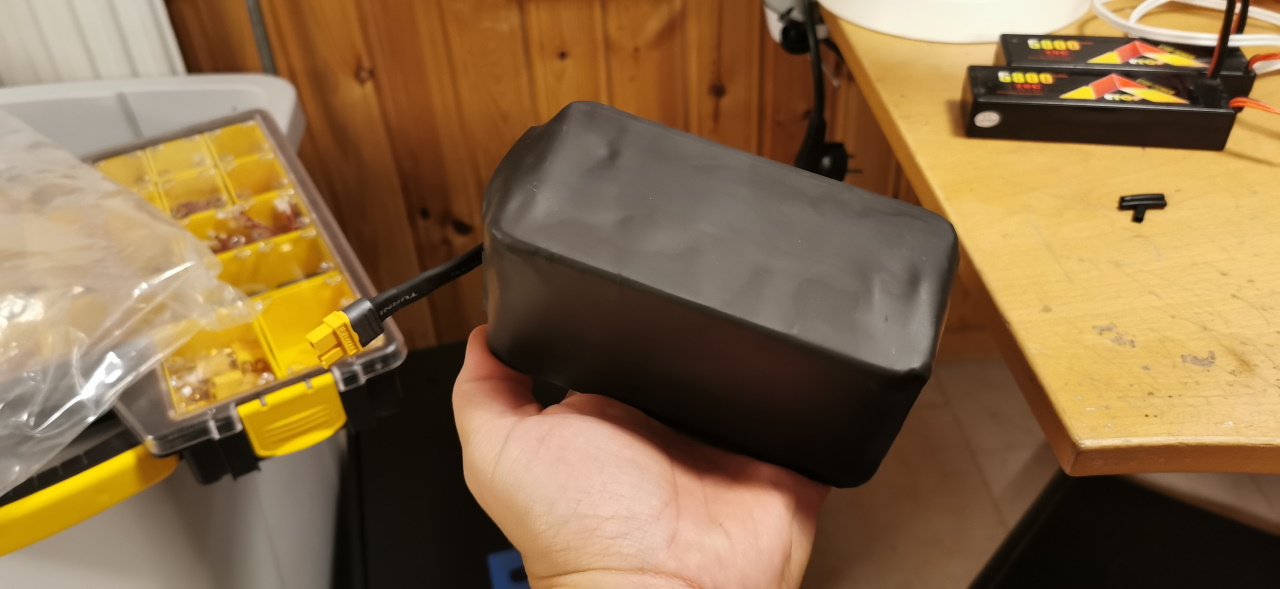

Eftersom att räckvidden ibland kan vara ett problem kom vi på en ide med ”Transit packs”.. så jag konstruerade och tryckte ut ett gäng sådana:

13s2p ger 5Ah i max 30A, vilket i verkligheten är typ 15A max, så man får ta det lite försiktigt, men jag testade en tur i 30km/h utan att trampa med packet i fickan:

Nollställde tyvärr inte trippmätaren innan avfärd, då stod den på 12.5km, så efter en dryg mil i 30km/h enbart på asfalt har jag ungefär 50% kvar i packet.. Tar man då två sådana pack med sig bör man ta sig iallafall 3 mil i lugnt tempo och de väger inte mycket i ryggsäcken. 🙂

Tanken är att man tar transitpacket i ryggsäcken, cyklar dit man vill leka på den packen och när man väl kommer fram lägger man bort ryggsäcken och kopplar i mainpacken på cykeln.. Sen cyklar man det man orkar och när det är dags för hemfärd så vet man att man har juice kvar i transitpacken för att ta sig hem.. Då behöver man inte hushålla med effekten på stigarna när man leker i skogen.

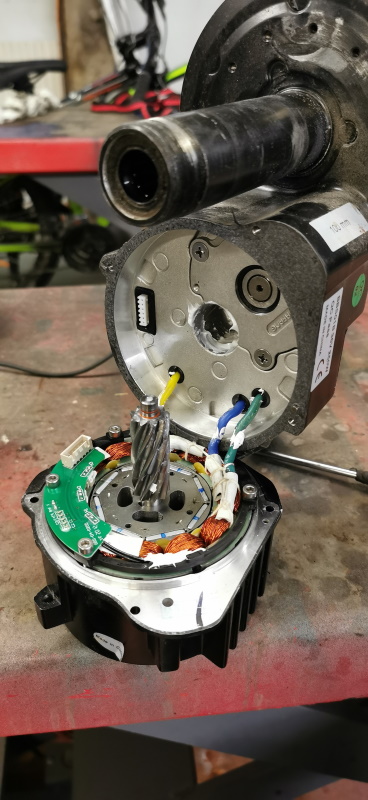

Då vi kör stigar och spår och hoppar en del och kör mycket sten så har kedjan en tendens att hoppa:

En 3D-printad kedjestyrare fick lösa det problemet, och den fungerar riktigt bra. Dock inte 100%, så en ny version kommer inom kort!

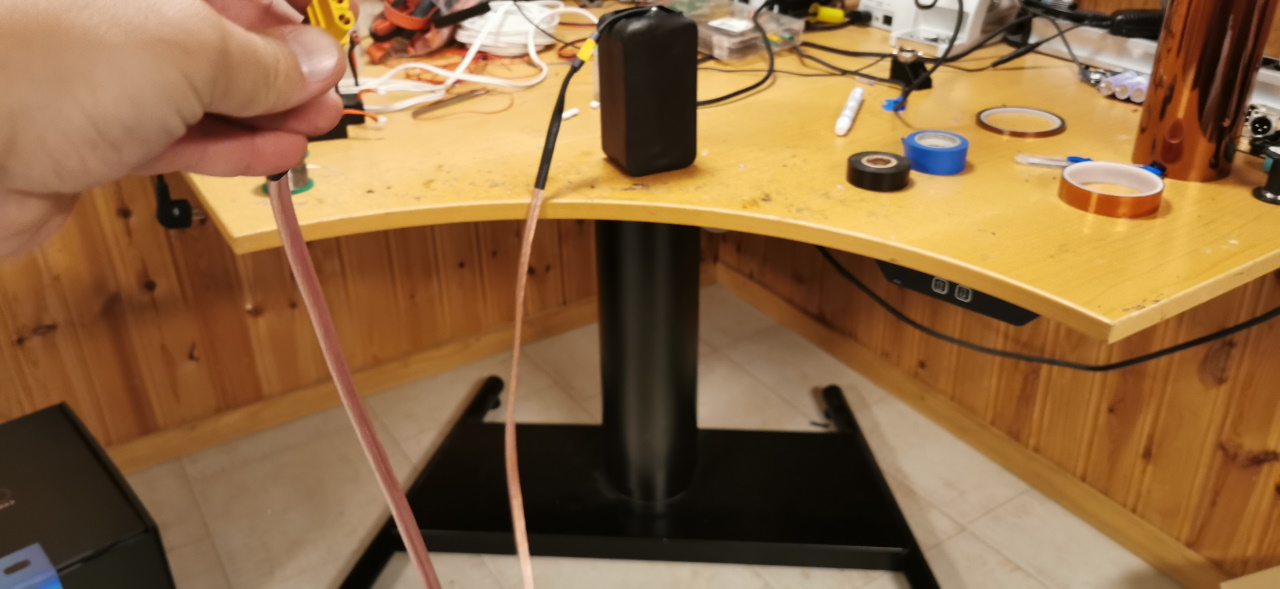

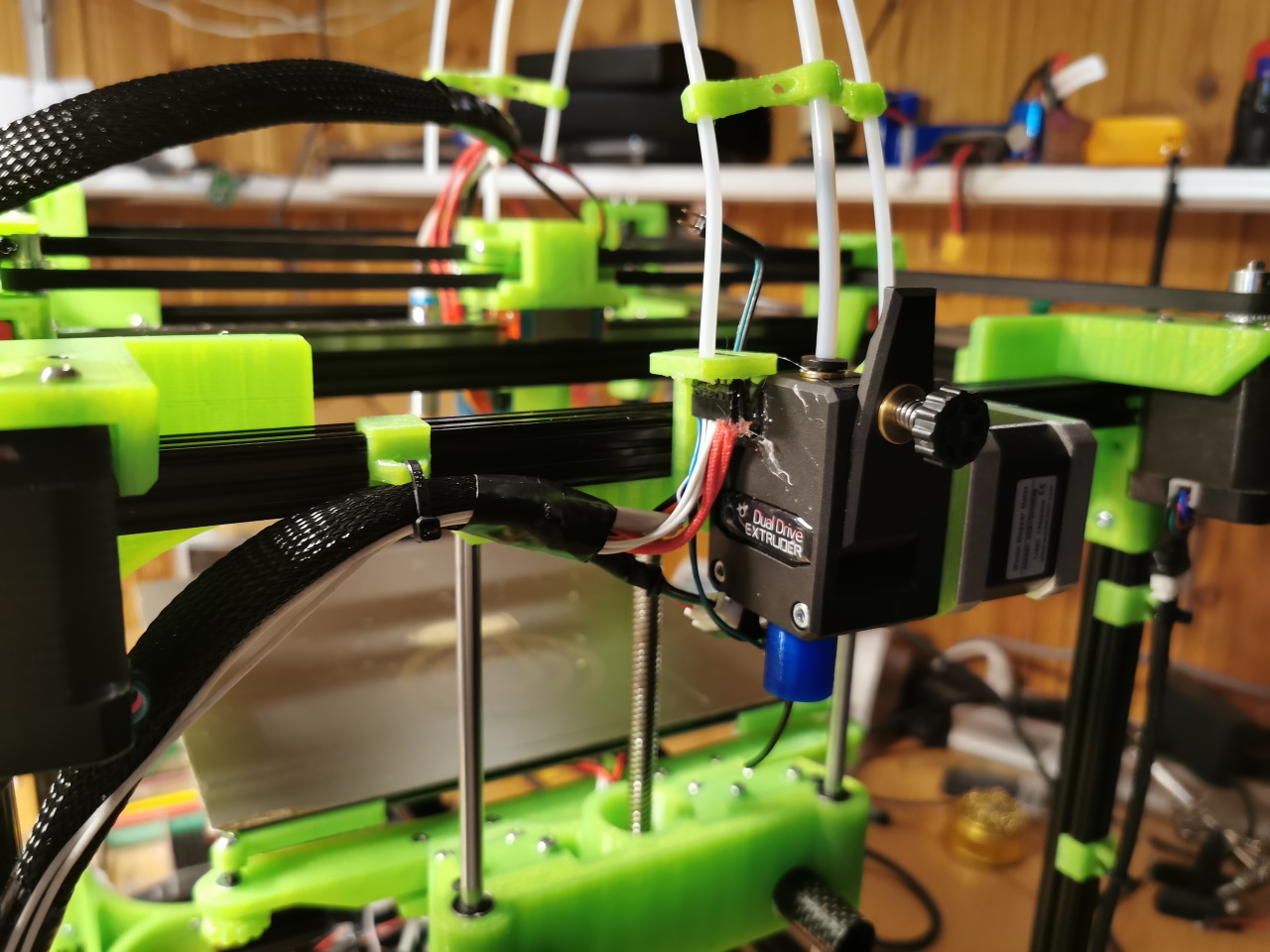

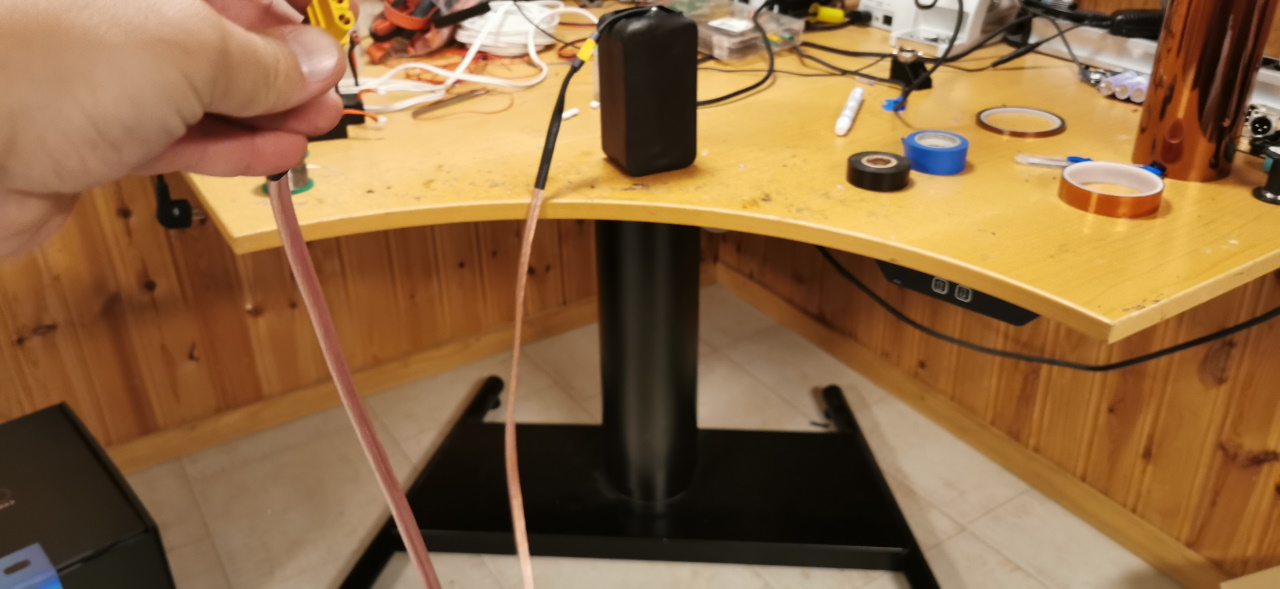

Vi använder 48V, eller 13s, batterier till våra cyklar.. men enligt uppgifter på Internet så ska motorerna och styrningen klara 14s/52V.. Så för att testa detta byggde jag en ”boost-pack”..

Helt enkelt ett 1s5p paket som man kopplar i serie med packet som sitter på cykeln. Det höjer spänningen med en cell och ger på ett fulladdat batteri en hel del mer skjuts. Riktigt roligt, tyvärr är alla BMS:er och laddare vi har anpassade för 13s så det får bli att köra med boost-pack när man vill busa lite extra. Det blir för mycket jobb att byta ut packen på cyklarna till 14s..

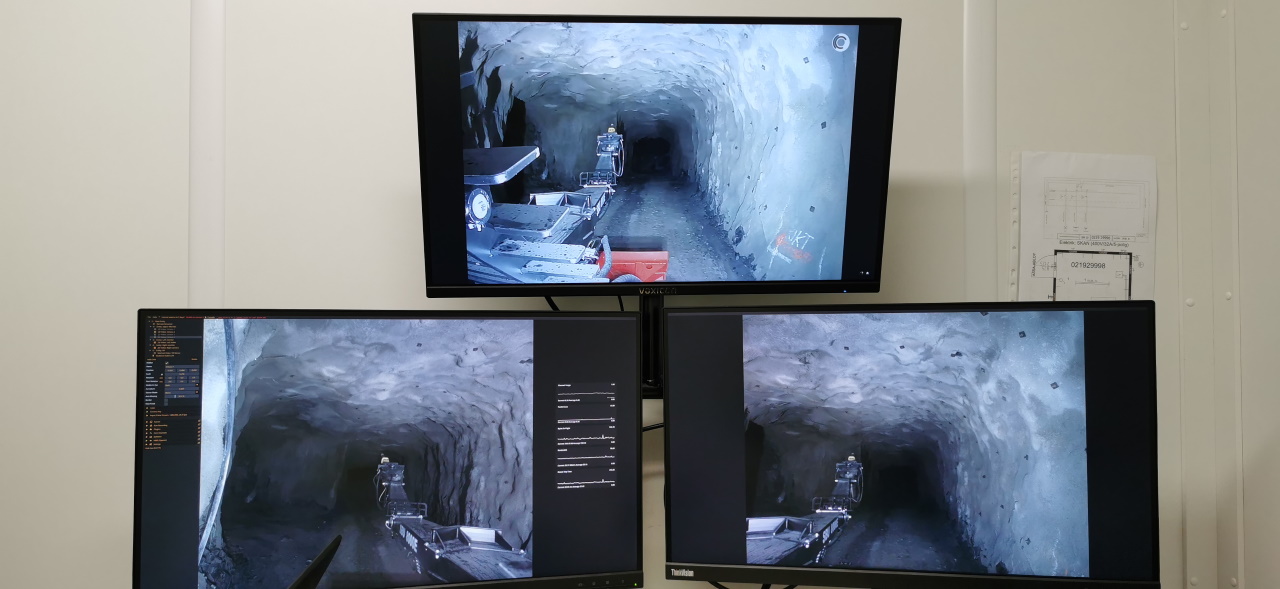

Eftersom att vi på Vitberget har en ny riktigt fin bike-park så var vi ju tvugna att åka dit och testa:

Först körde vi alla slingor som fanns där vilket var riktigt roligt. Uppför, nedför, flowsektioner, hinder, hopp. Tekniska bitar som blandas med snabba utförsåk.. Klockrent. Efter ett par timmar var vi helt knäckta och åkte hem, nöjda med dagen.. Det var inte förrän senare vi fick veta att denna fanns:

Helt magiskt vilket bus!

Eftersom att min cykel kom utrustad med lite mer asfaltvänliga däck så fick jag uppgradera:

Blev mycket bra, nu tar man kurvorna i offpisten i full fart utan att vara nervös för att det ska släppa.

Efter att gång på gång frågat dottern om inte även hon ska ha elmotor på cykeln och konstant fått ett ”Nej pappa, sluta tjata!”, så lyckades jag få henne att testa en sväng till farmor.. Resultatet blev detta:

Så nu har alla i familjen varsin elcykel. Dotra ser det som ett bra sätt att kunna cykla till kompisarna i samhället, 1.7 mil hemifrån, vilket är en bra tillämpning. Hela elcykelhärvan här har minskat vår bilkörning en hel del, plötsligt behöver man inte bilen för att åka till stan och ta en fika eller hälsa på mor eller bror. Man tar hellre velicopeden dit. Det tar längre tid men ger både motion (ja, det är jobbigt att cykla även med elmotorhjälp – om man gör rätt) och man får tid och chans att njuta av naturen på vägen – man behöver inte alltid ha bråttom.

Det här med räckvidden var ju lite bekymmersamt ibland, framförallt vill man inte behöva oroa sig för att ta slut på sig och batteriet ett par mil hemifrån.. Så vi beslutade oss för att testa lite LG-batterier på 3500mAh istället. Då får vi längre räckvidd på samma fysiska storlek.. Jag hade dock ett annat problem på min cykel, nämligen att hur jag än pumpar dämparna så bottnar de ut när jag cyklar som jag gör. Antingen får jag stenhårda dämpare som inte tar mindre bröten och som ändå slår igenom i de större hoppen, eller så får jag dämpare som fungerar bra över rötter och småsten, men som bottnar ut direkt jag ens funderar på att hoppa.. Inte bra. Lösningen är att bli hälften så tung, sänka farten eller byta dämpare.. Visst jobbar jag på att tappa några kilon, men lösningen är ju alltid att uppgradera!

Wohoo! Efter många kvällar på blocket, happyride och köp&säljsidor på fejjan blev det affär på denna skönhet. Radon Swoop 200 i ruskigt nice skick. 200mm dämpare bör räcka till och bli över – så, åter till ritbordet!

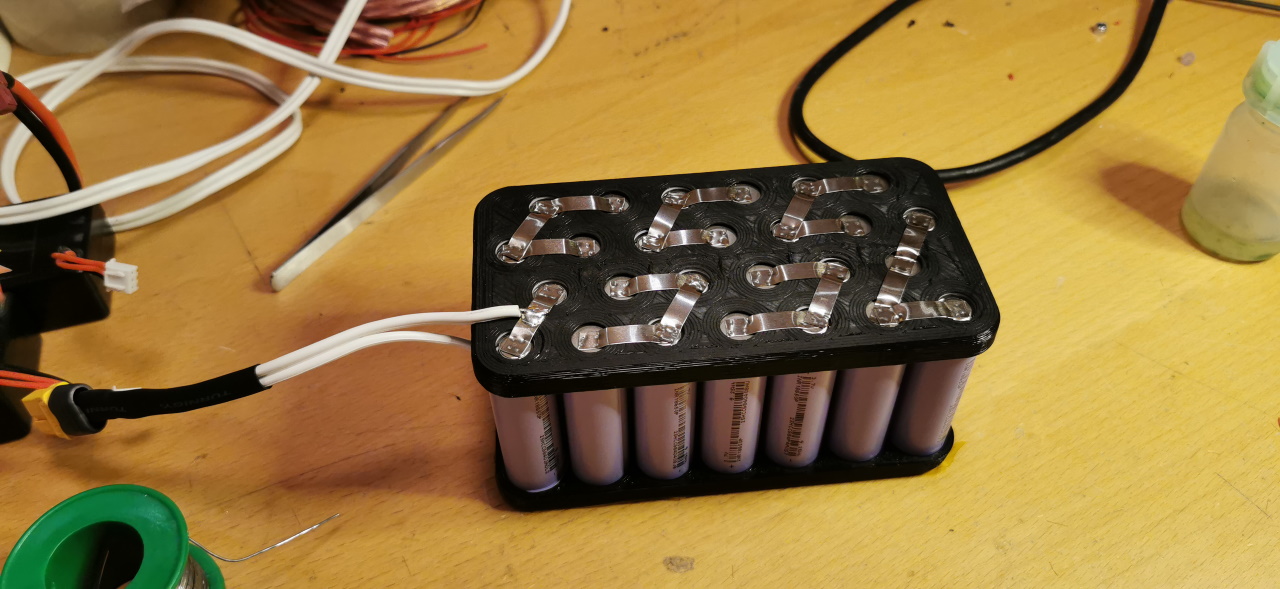

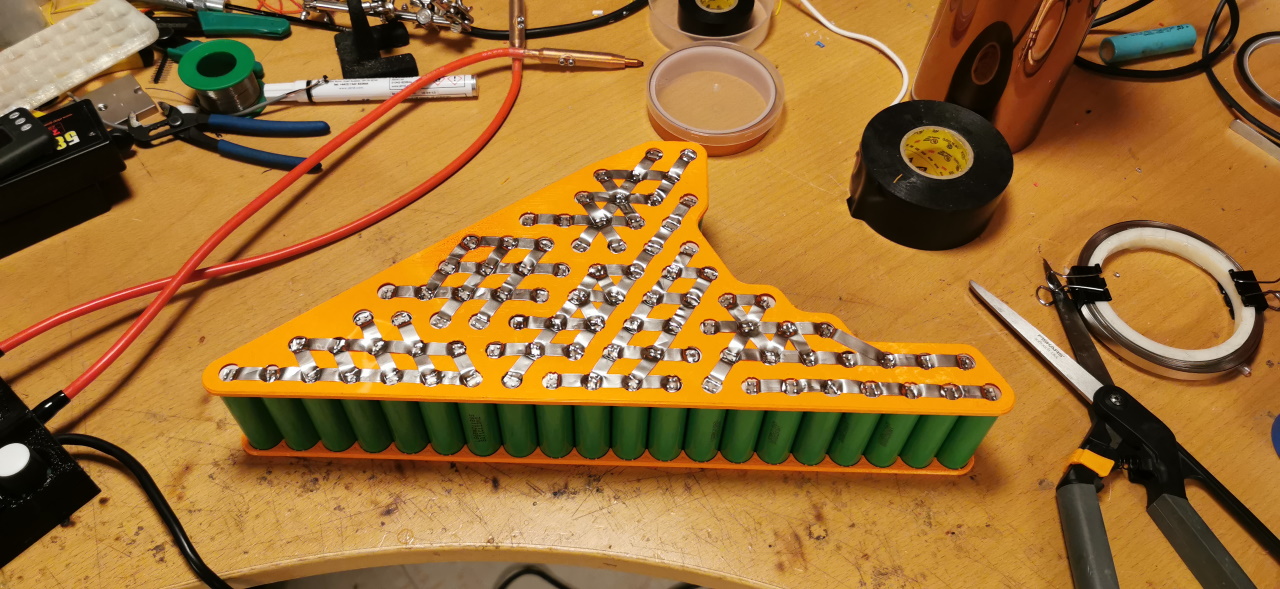

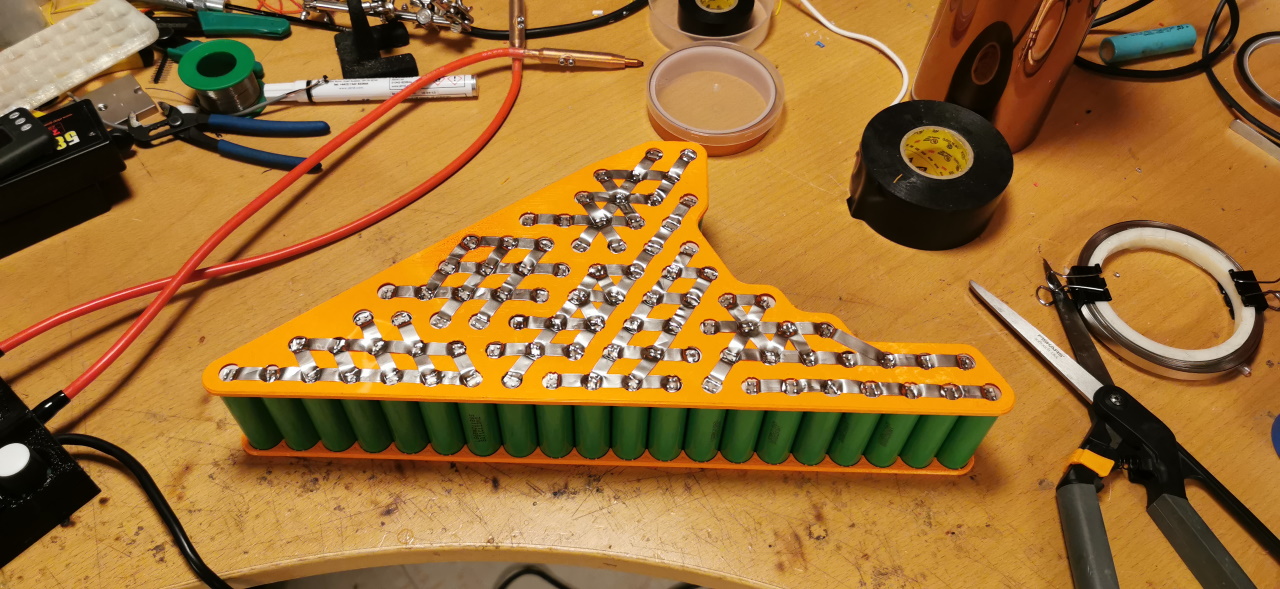

Det visar sig att jag, med lite trix och knep, kan rymma 91st celler i swoopens ram. Det blir 13s7p, eller 24.5Ah med LG-celler. MYCKET BRA! Det är inte utan att vi måste designa ett nytt batteri till brorsan med.

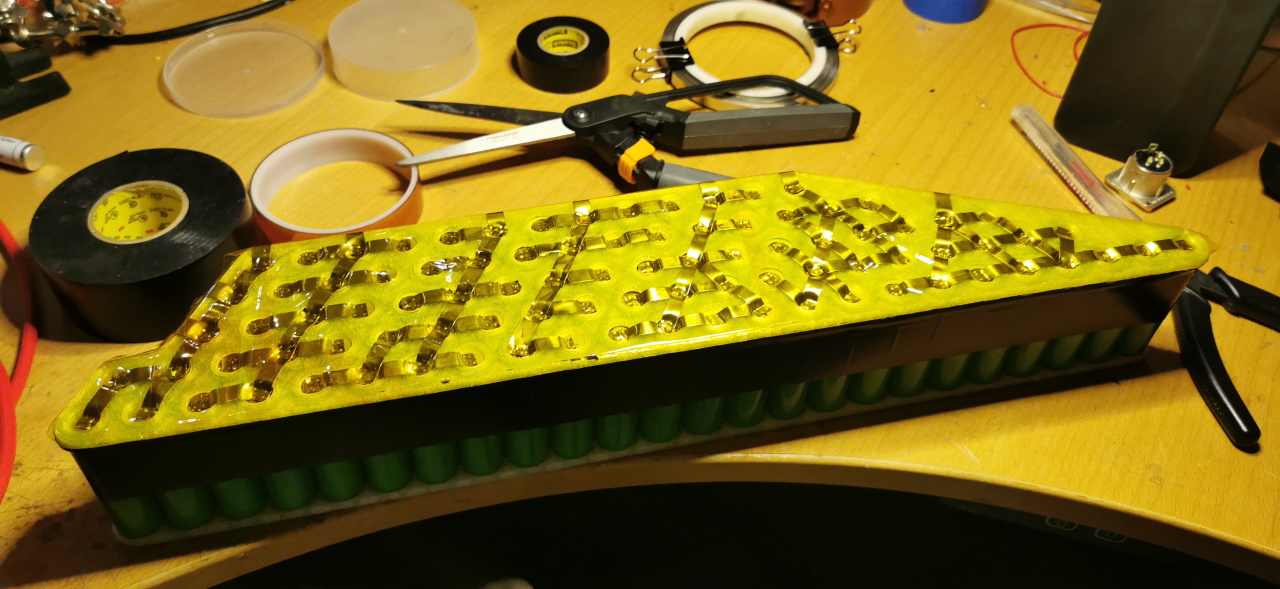

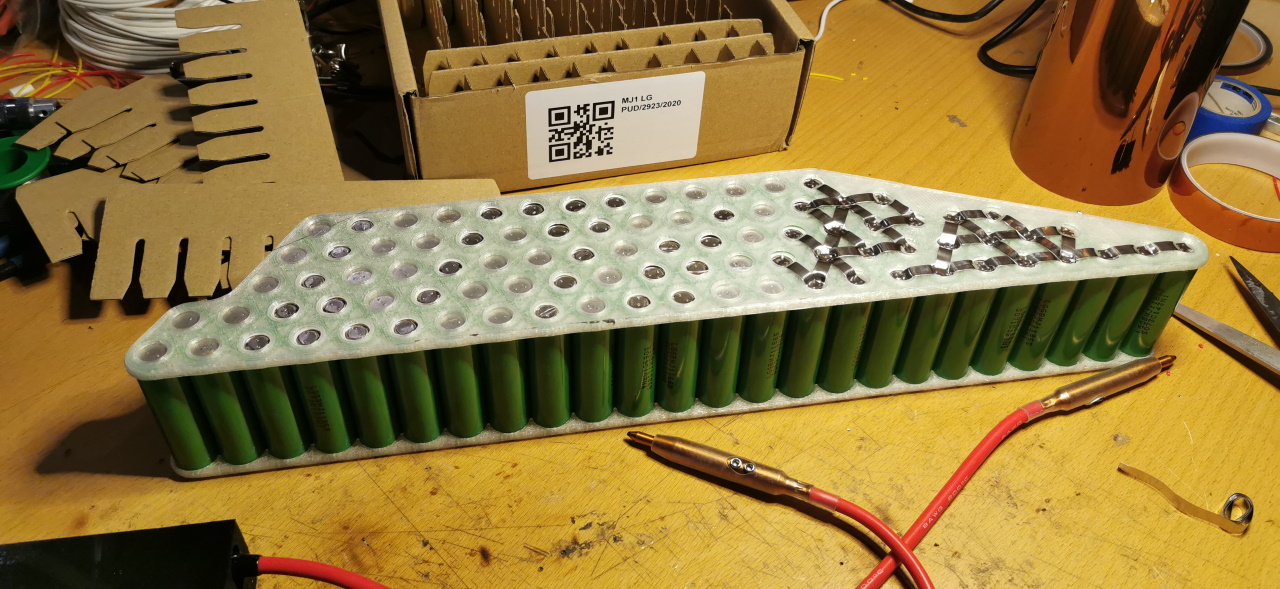

91 celler i den utskrivna hållaren..

Locket på och börjat svetsa nickelremsor..

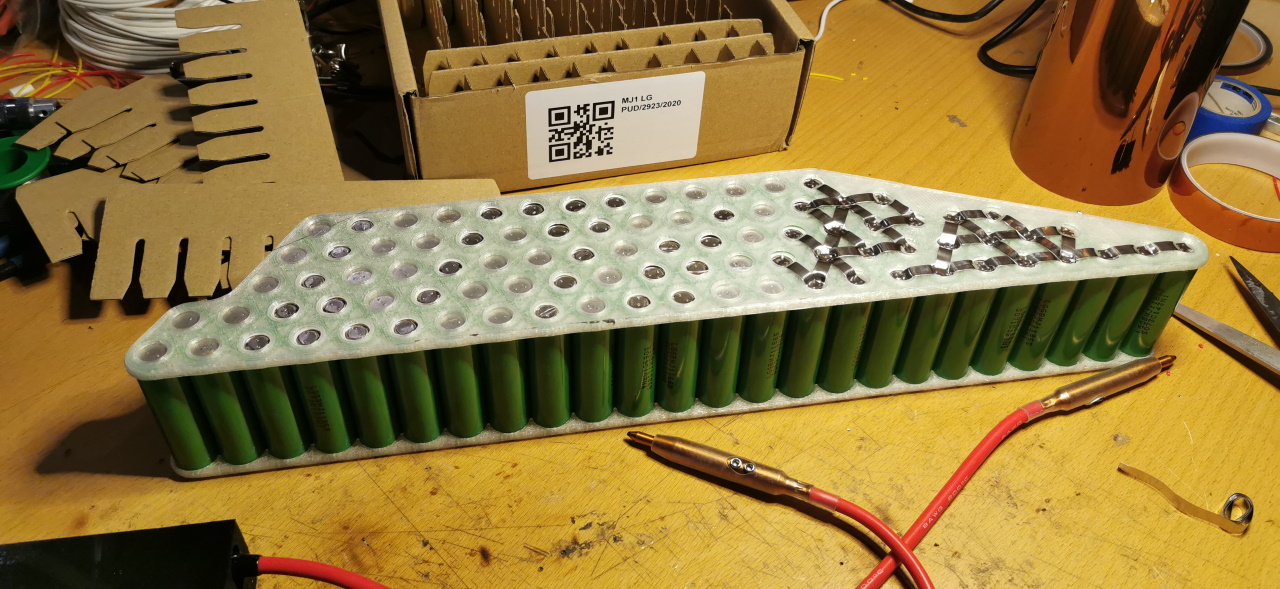

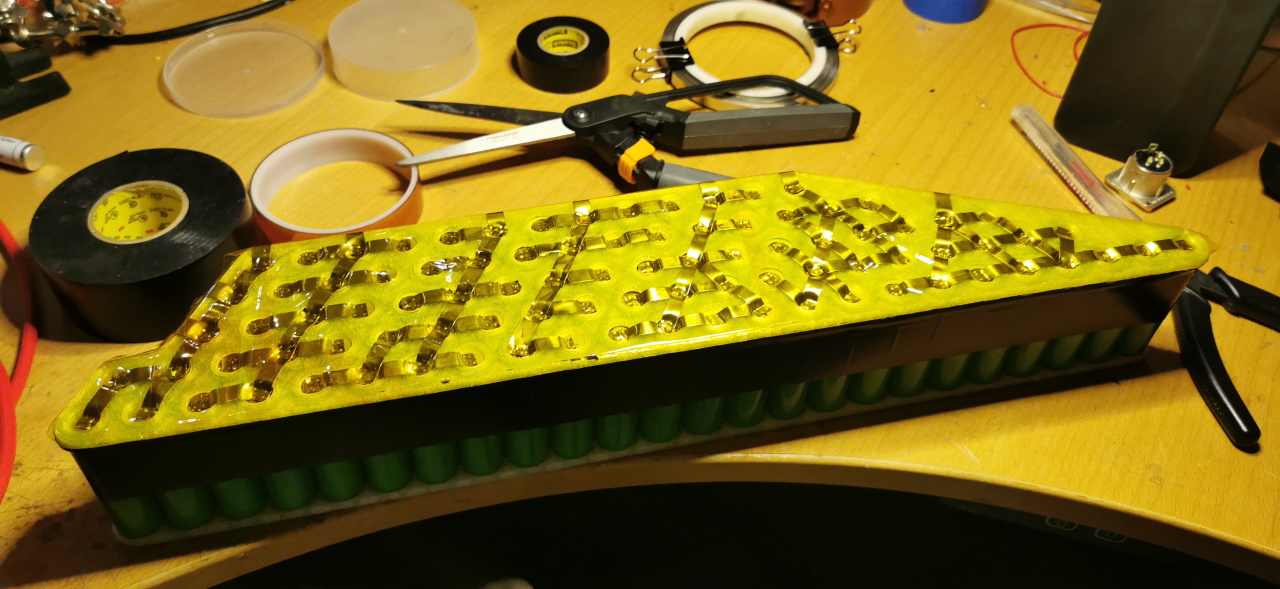

En sida färdig, isolerad med kaptontejp..

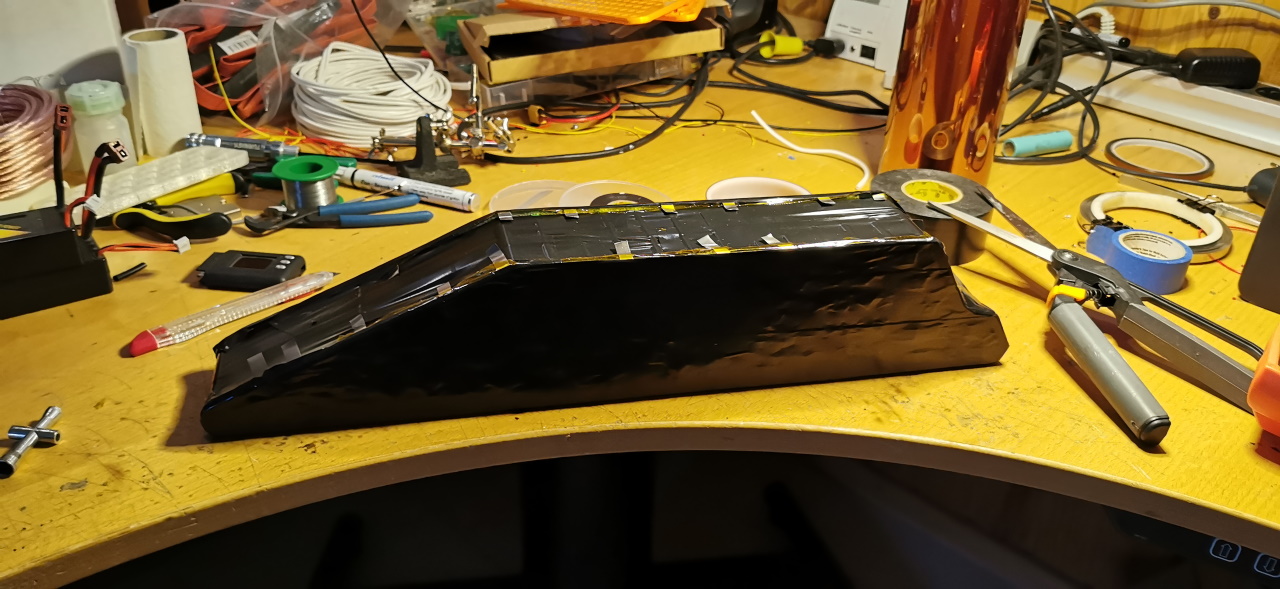

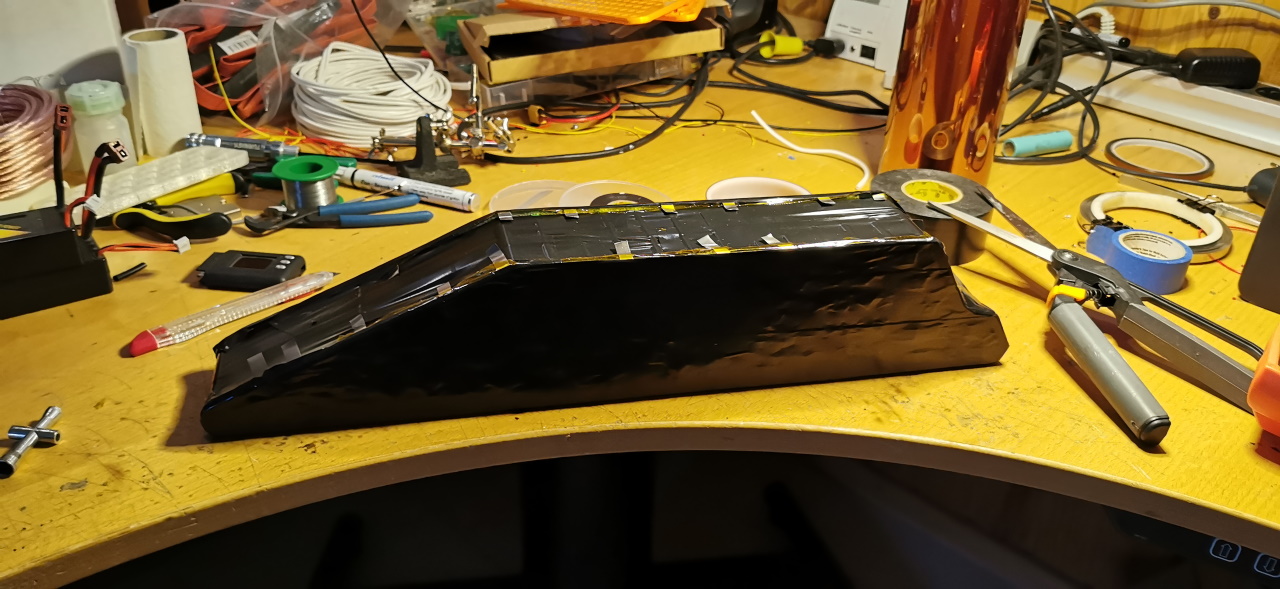

Båda sidor klara, nickelremsor för +, – och balanskablar utdragna och batteriet eltejpsisolerat. Nu ska det bara in i en låda, få en BMS och köras!

2st 13s7p batterier klara för montage (nästan).

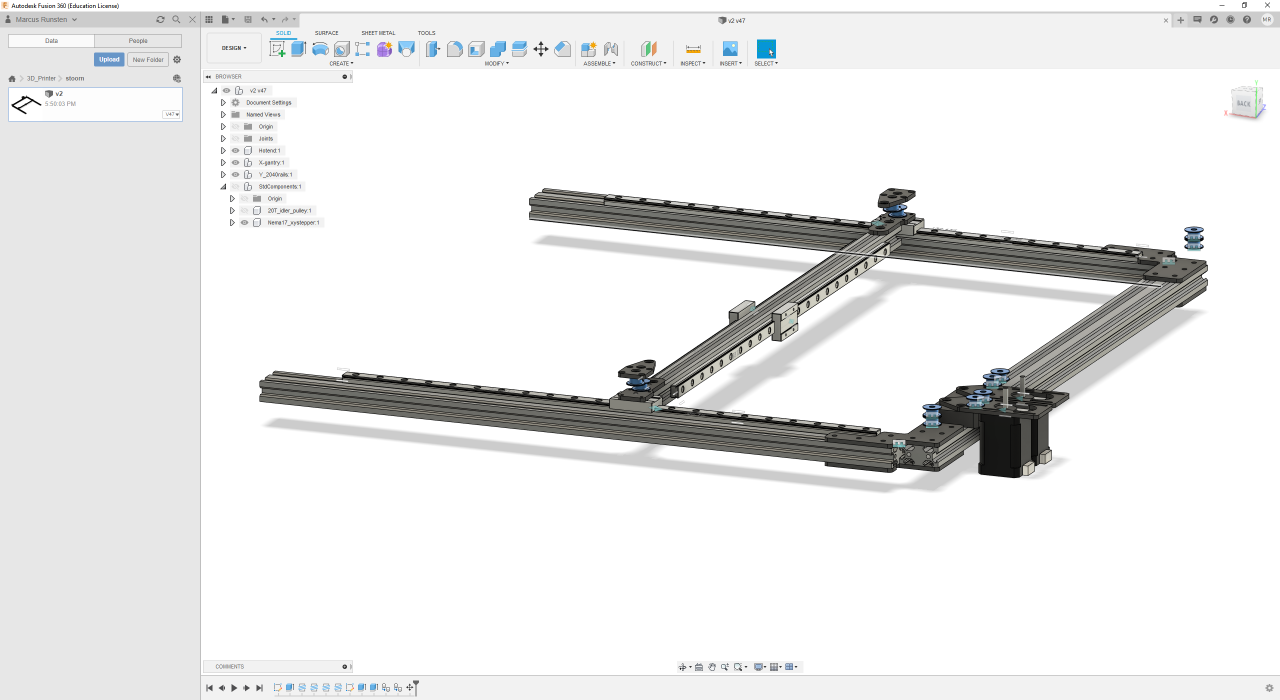

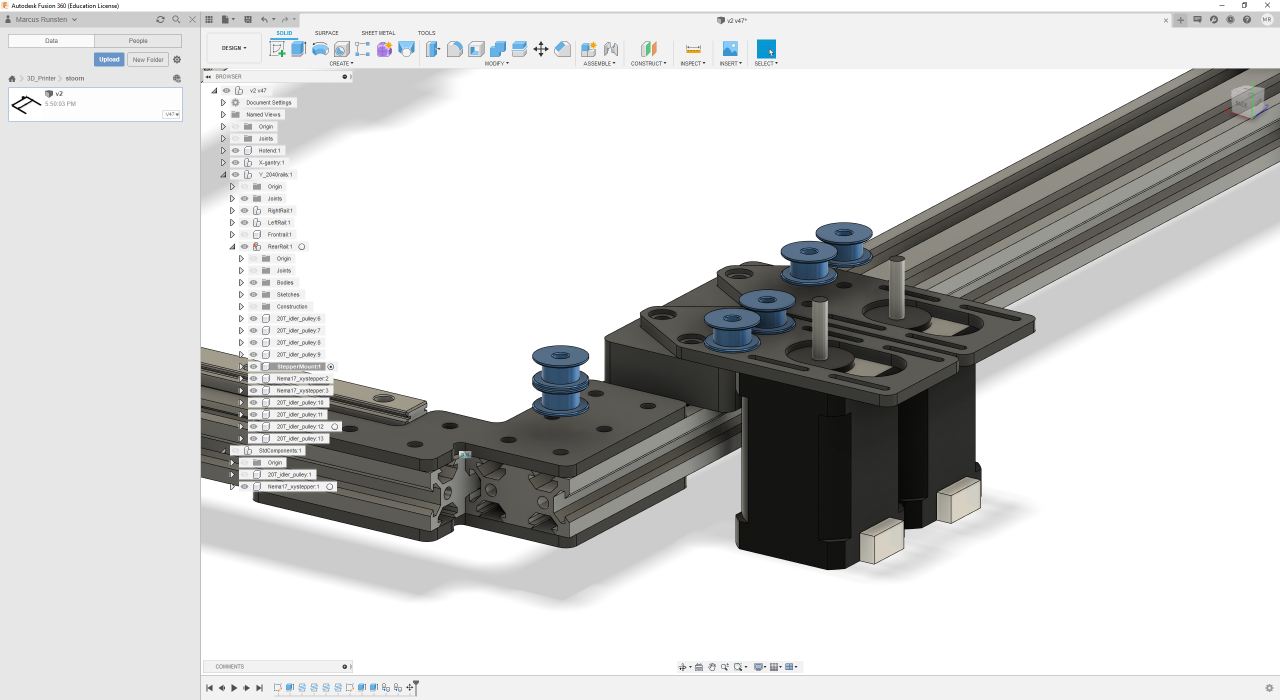

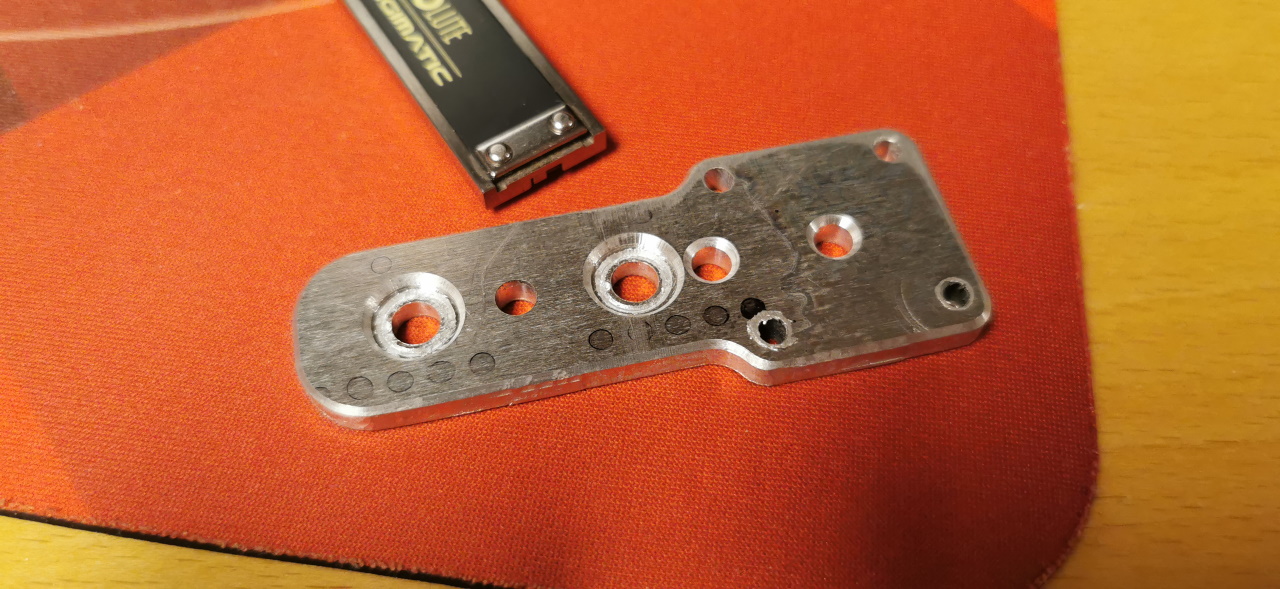

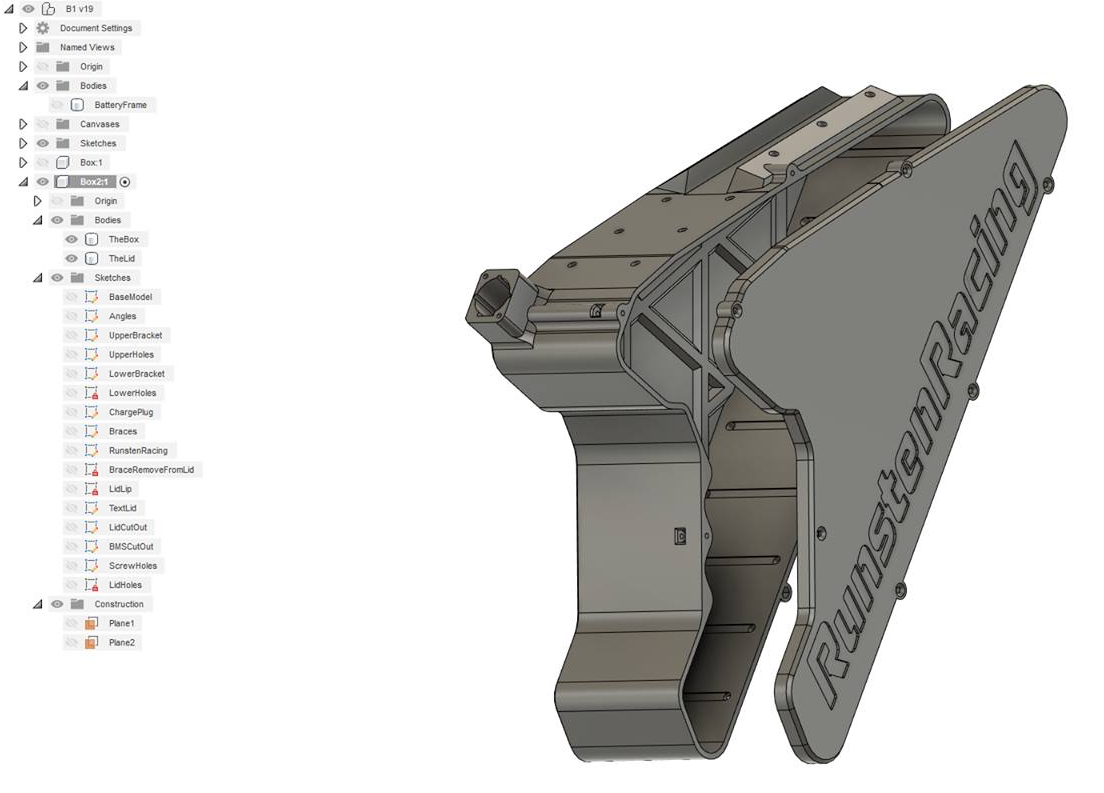

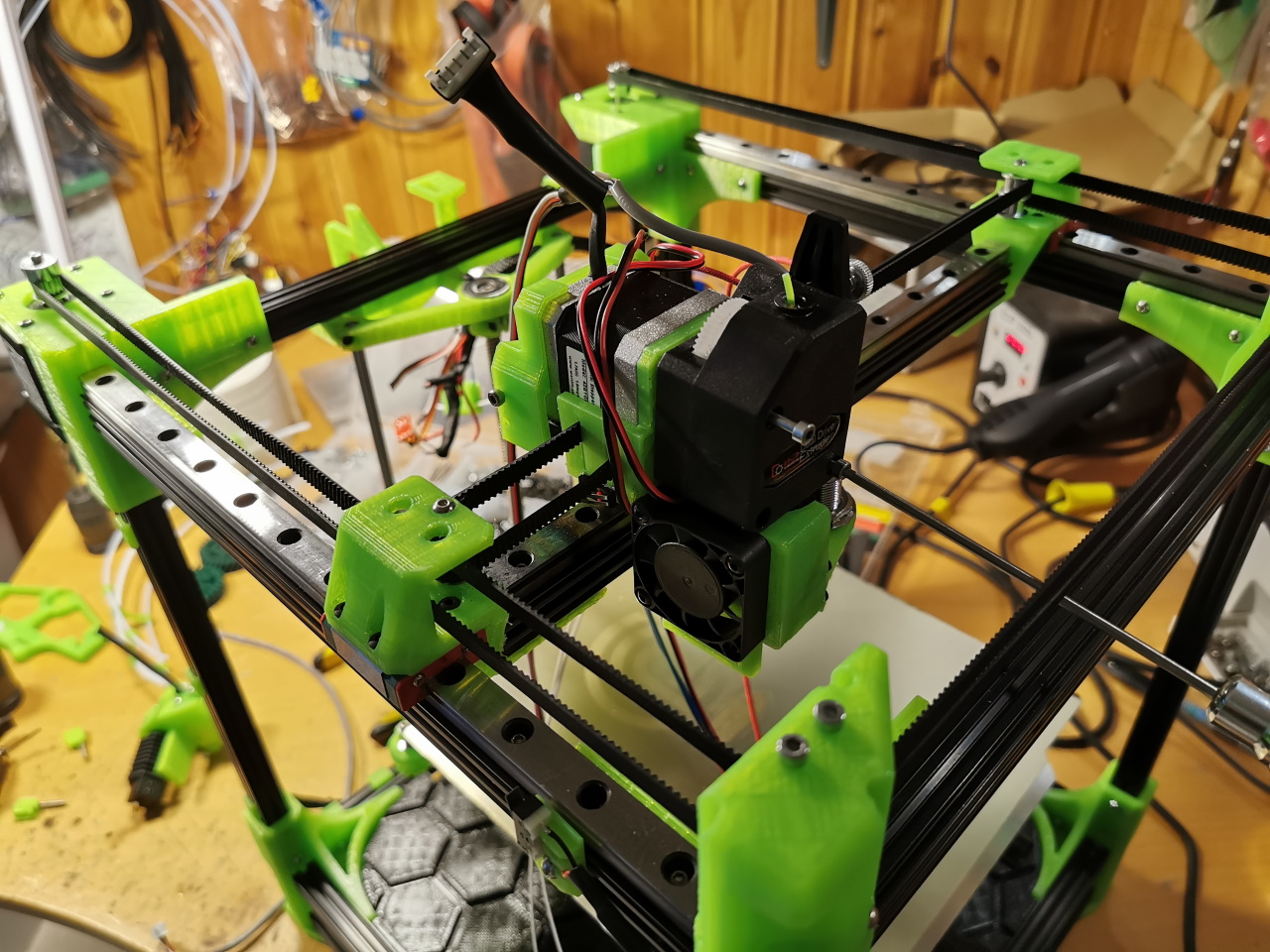

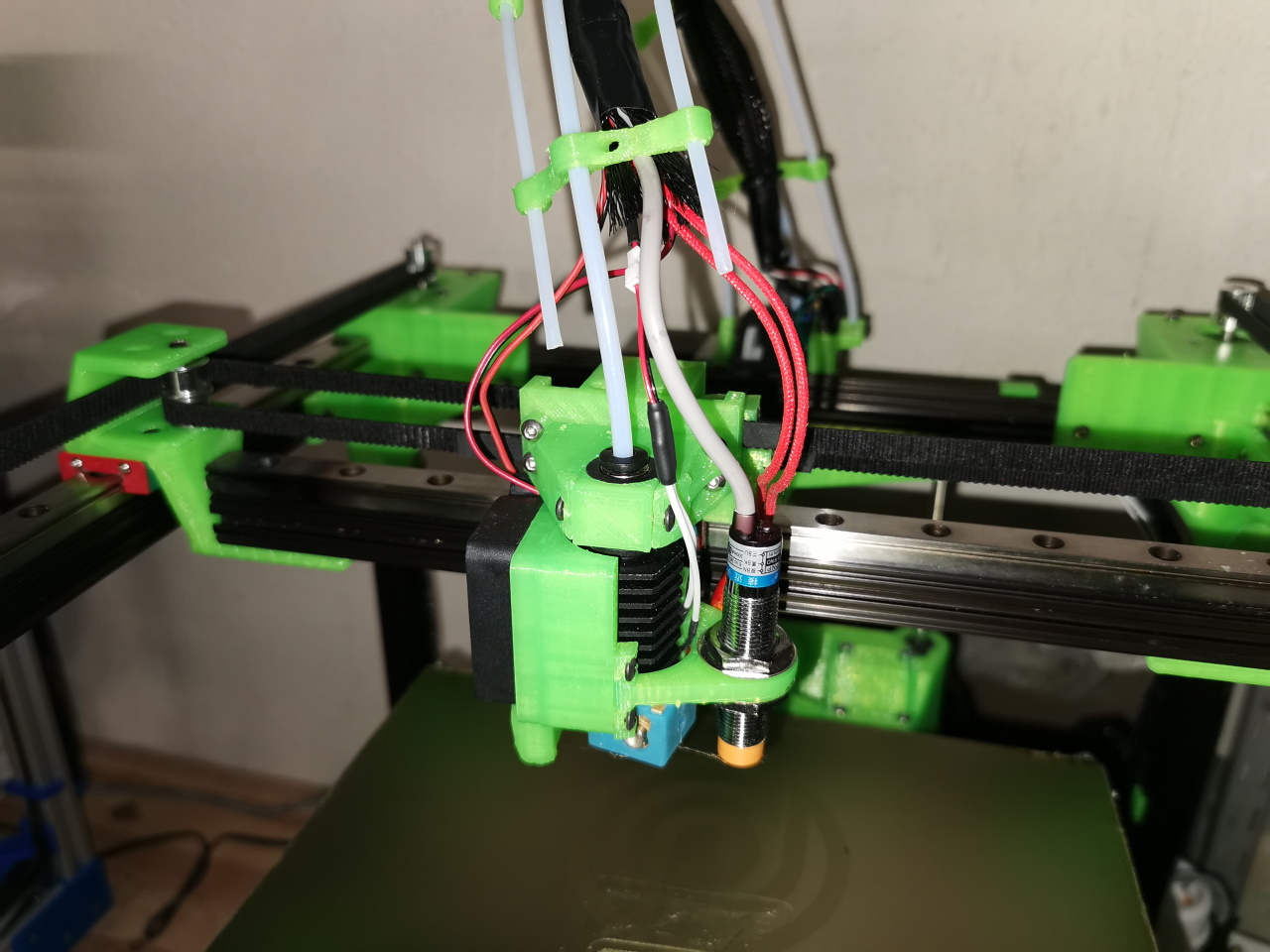

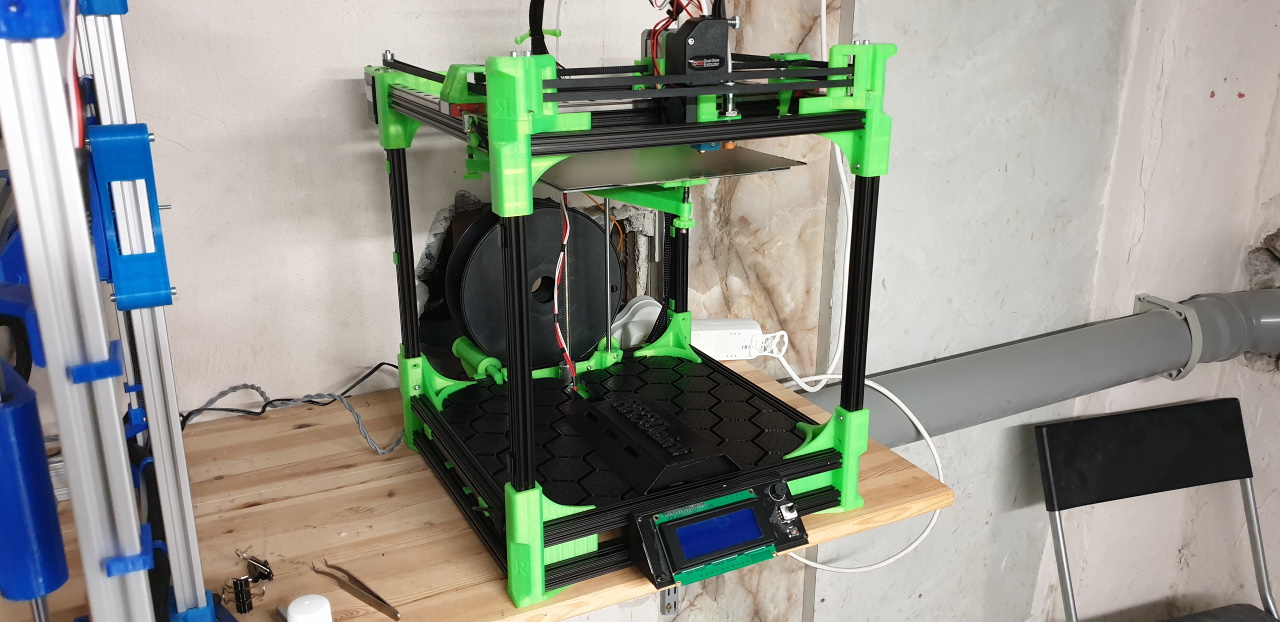

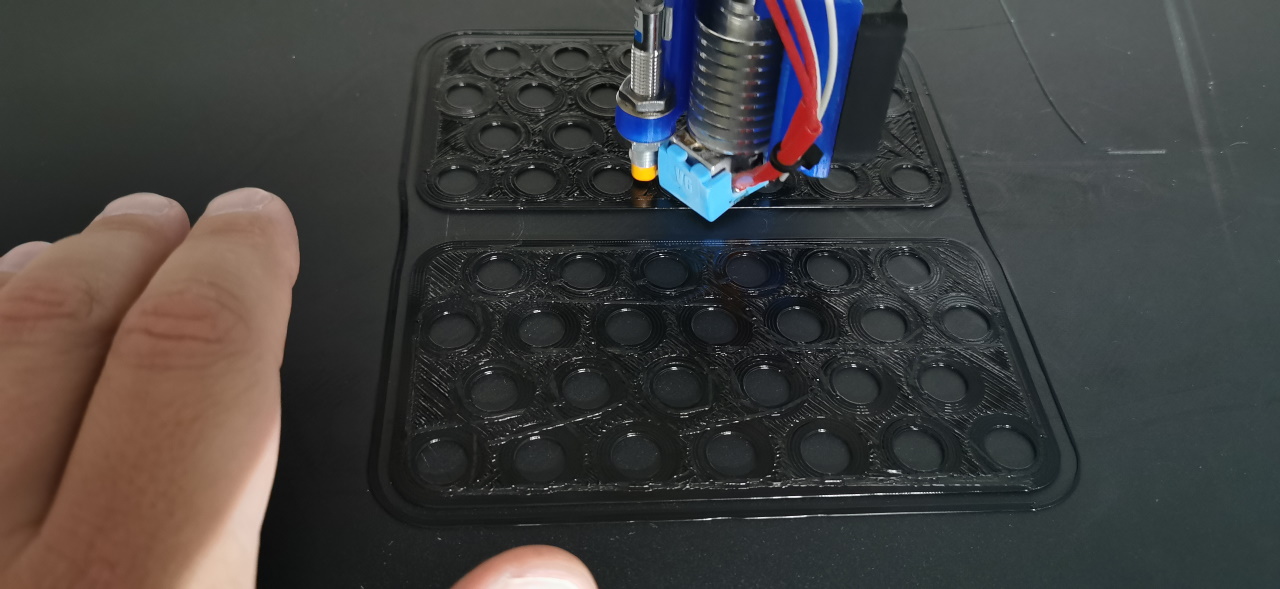

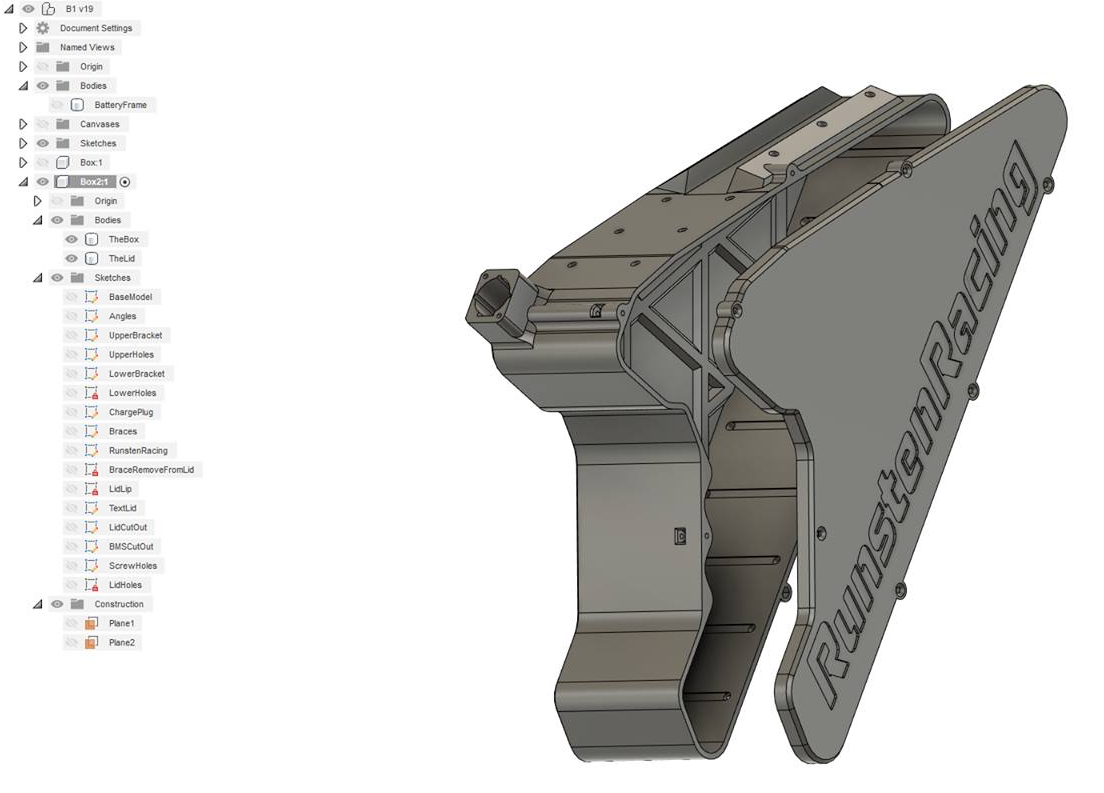

Nu pågår jobbet med låddesign, håller just nu på att printa en prototyp till Swoopen:

Printen av låddelen ska ta 36 timmar, så vi håller tummarna för att den passar.. Testade printa ram-delen av den och den satt som en smäck!

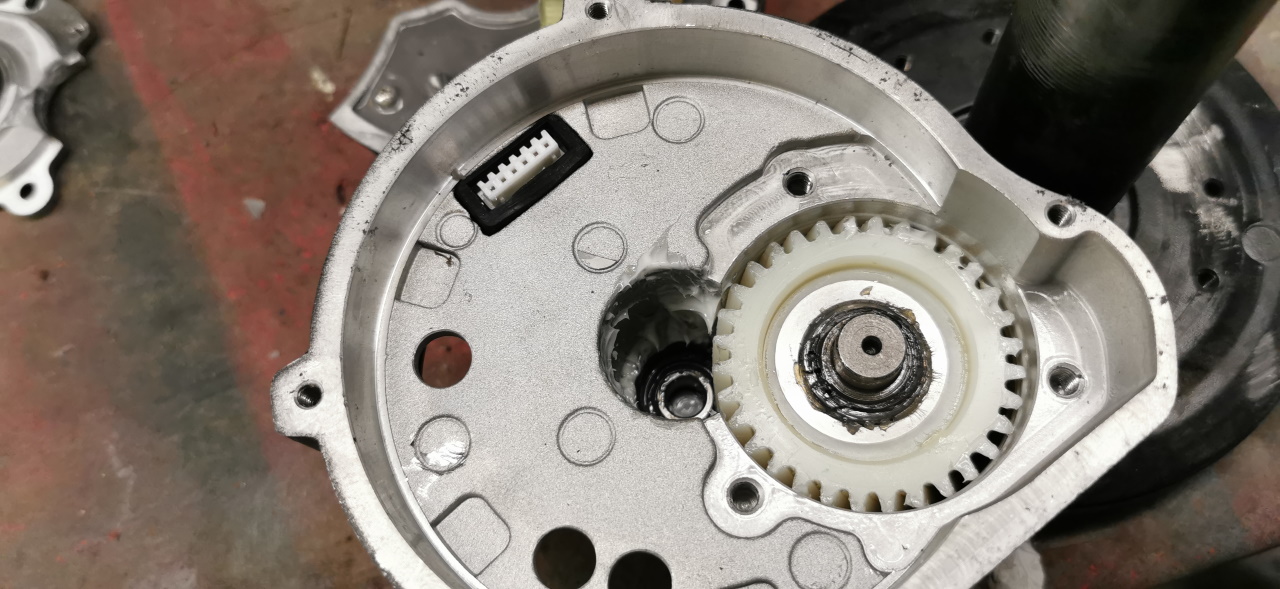

Tyvärr passade inte motorn jag redan hade i den nya ramen då vevhuset på den nya är 10mm bredare. På gamla cykeln nådde motorn just och pass igenom, så på den nya är det bara att glömma.. Ny motor beställd, bör dyka upp mot slutet av veckan eller början på nästa.. gissa om jag är taggad på att testa nya cykeln?!? Har traditionellcyklat den runt byn och den känns mycket bra i dämpningen. Sadeln är ett tortyrredskap värre än en kyrkbänk dock så den måste bytas. Tyvärr är det någon skum I-beam-infattning som inte passar normala sadlar, så jag måste byta hela sadelstolpen.. förhoppningsvis får jag tag på en sådan idag..

Fortsättning följer..