Vinter, kallt och snö – inte direkt cykelväder.. eller?

Vi monterade dubbdäck på cyklarna och det är ASROLIGT att vara ute och sladda i snödrivorna.

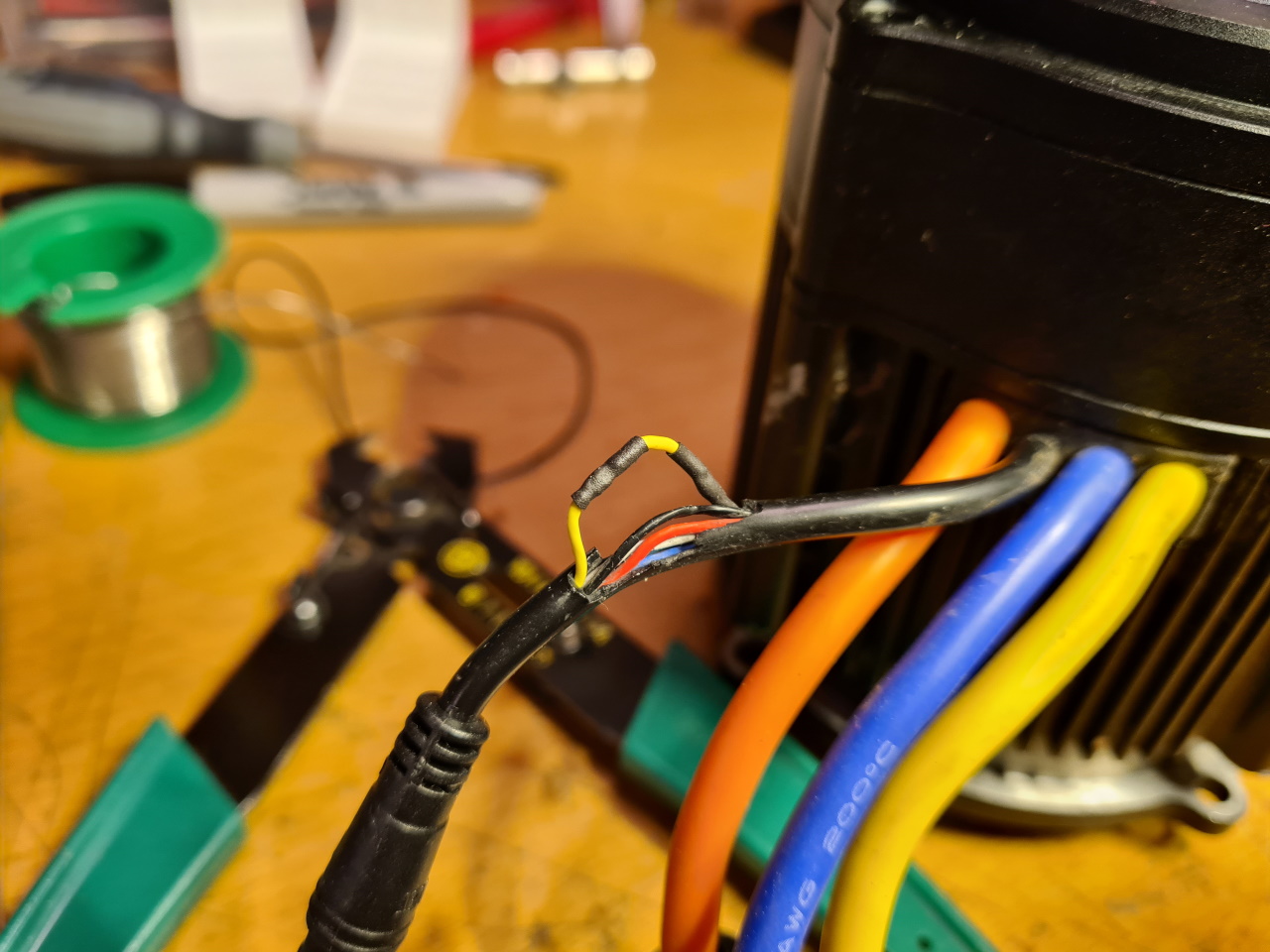

Efter senaste turen fick jag upp motorfelssymbolen i displayen och ett ”Error 24H” – ett ökänt fel som tyder på problem med hallsensorerna. Motorn fungerar men den startar ryckigt och går inte att köra mjukt.. det är full gas eller noll som gäller.

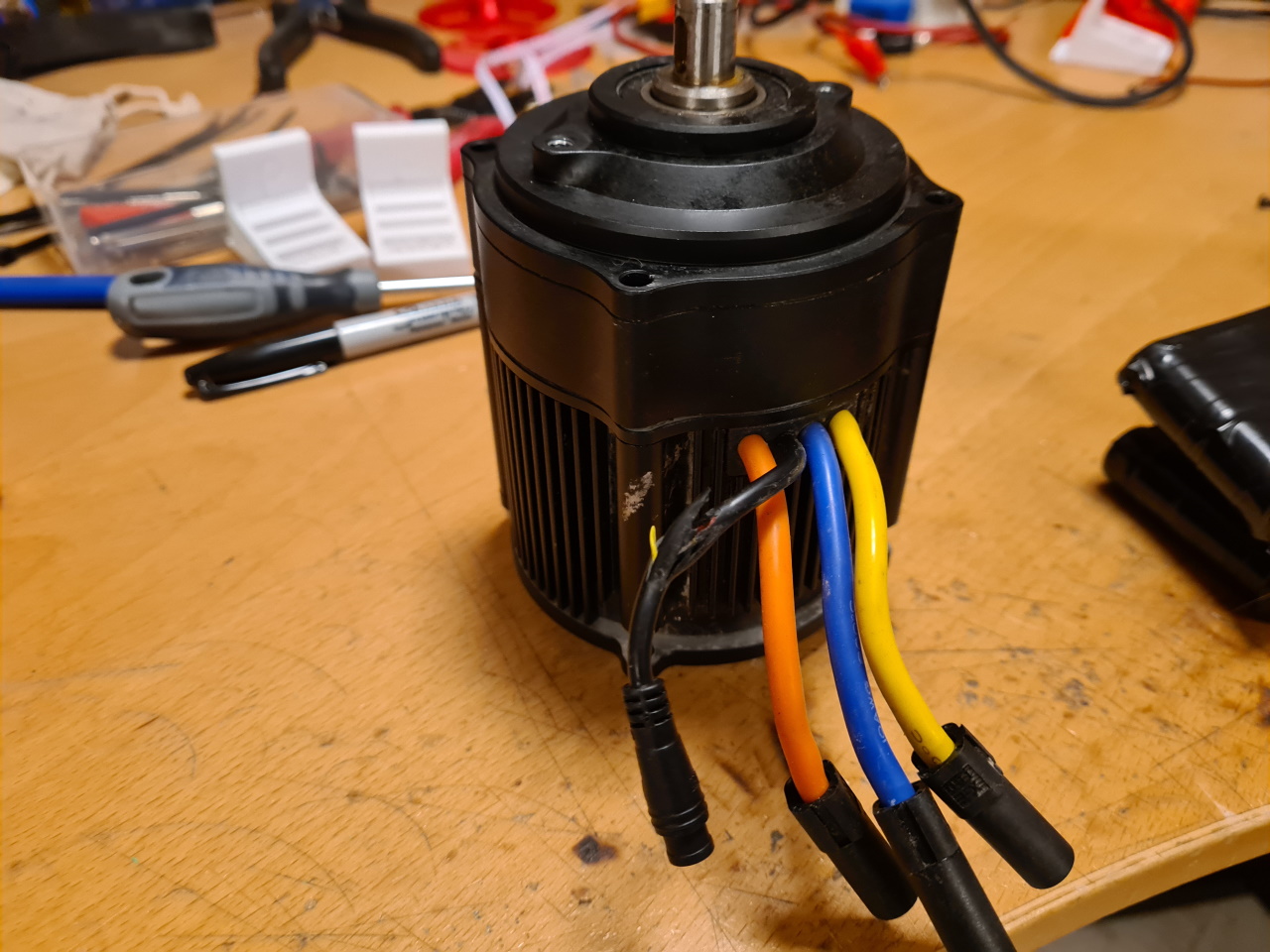

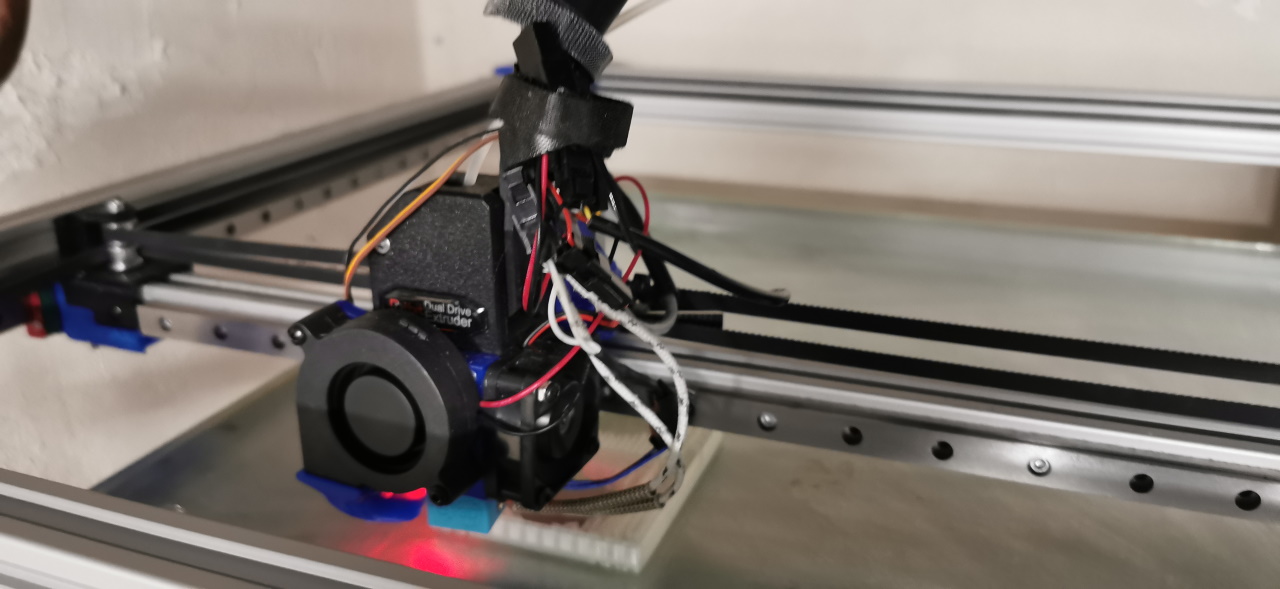

Det blev till att montera ner cykeln och det gick rätt snabbt att lokalisera problemet:

Oftast är det bra om alla kablar är hela..

Eftersom att det är knepigt att komma åt att byta ut hela kablaget och eftersom att jag ändå inte har kontaktstycken som passar, så skarvade jag på en snutt på den ledare som var av och lödde ihop hela kalaset.

Efter lite krympslang ser det helt okej ut igen..

En snabb funktionstest på cykeln – ingen motorsymbol och inget felmeddelande och motorn mjukstartar hur fint som helst. Problem solved! =)

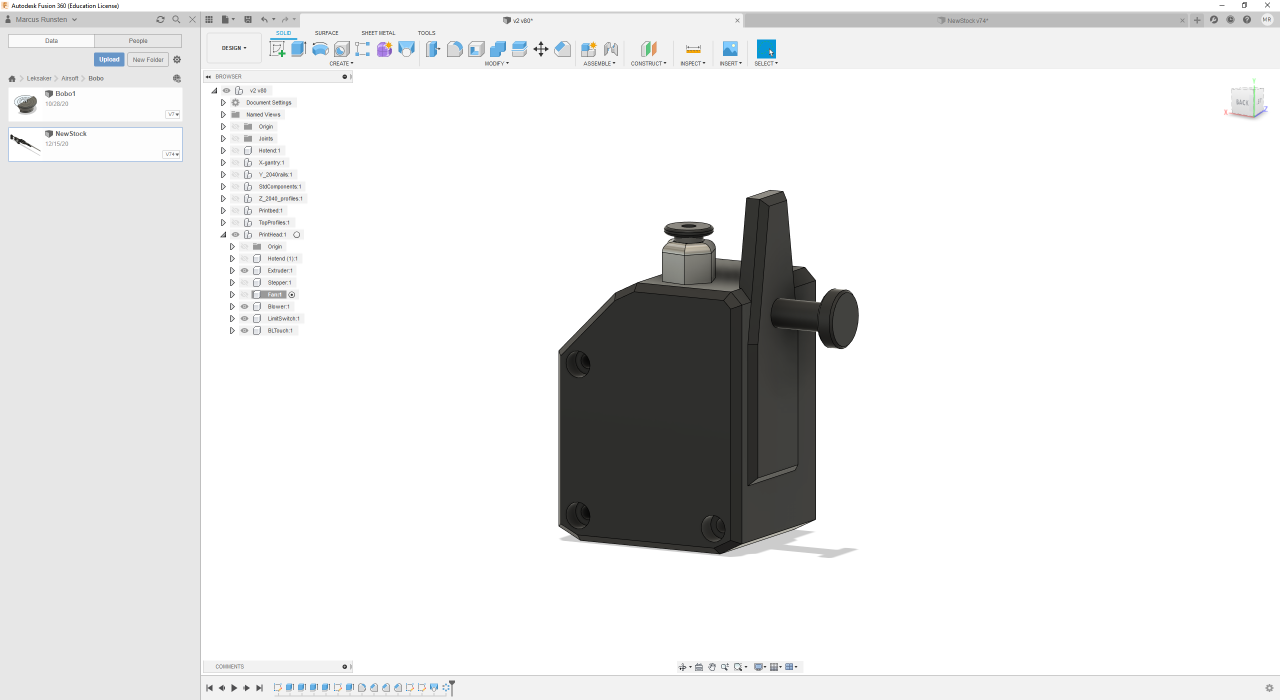

Men orsaken till problemet kvarstår ju, det är för ont om plats där kablaget ovanför kontrollern ska dras så kablarna kläms mellan kontrollern och ramen när man kraschar in i diverse snöhögar eller bara gasar ordentligt. Detta måste lösas:

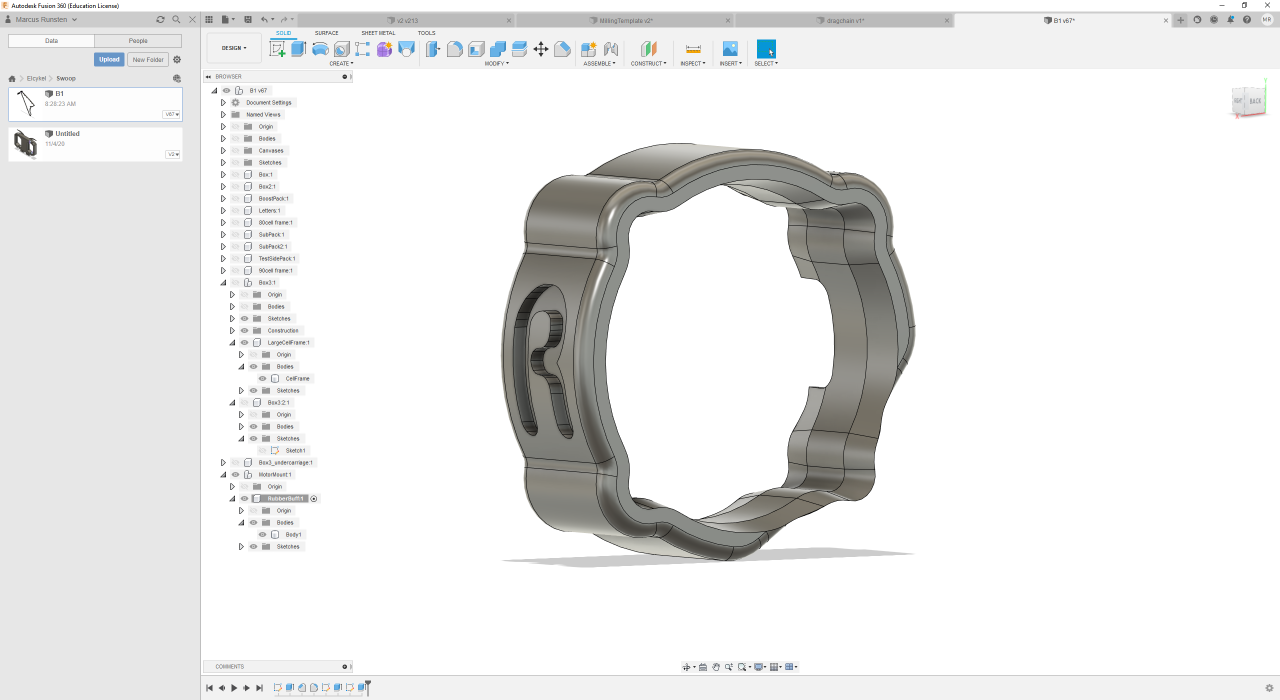

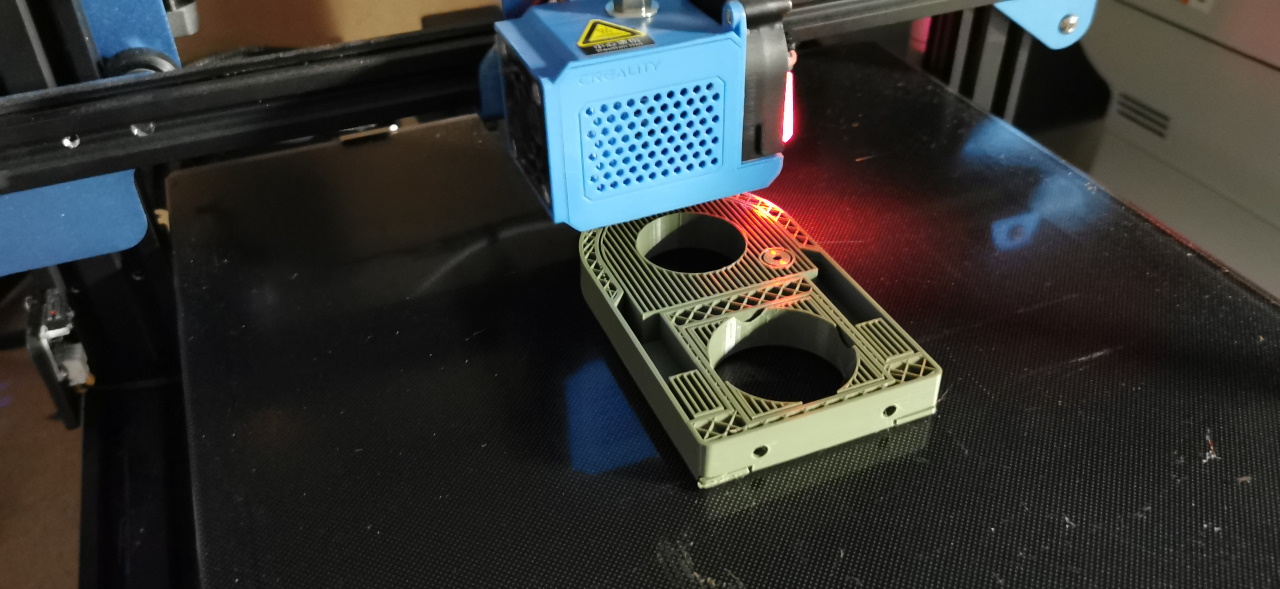

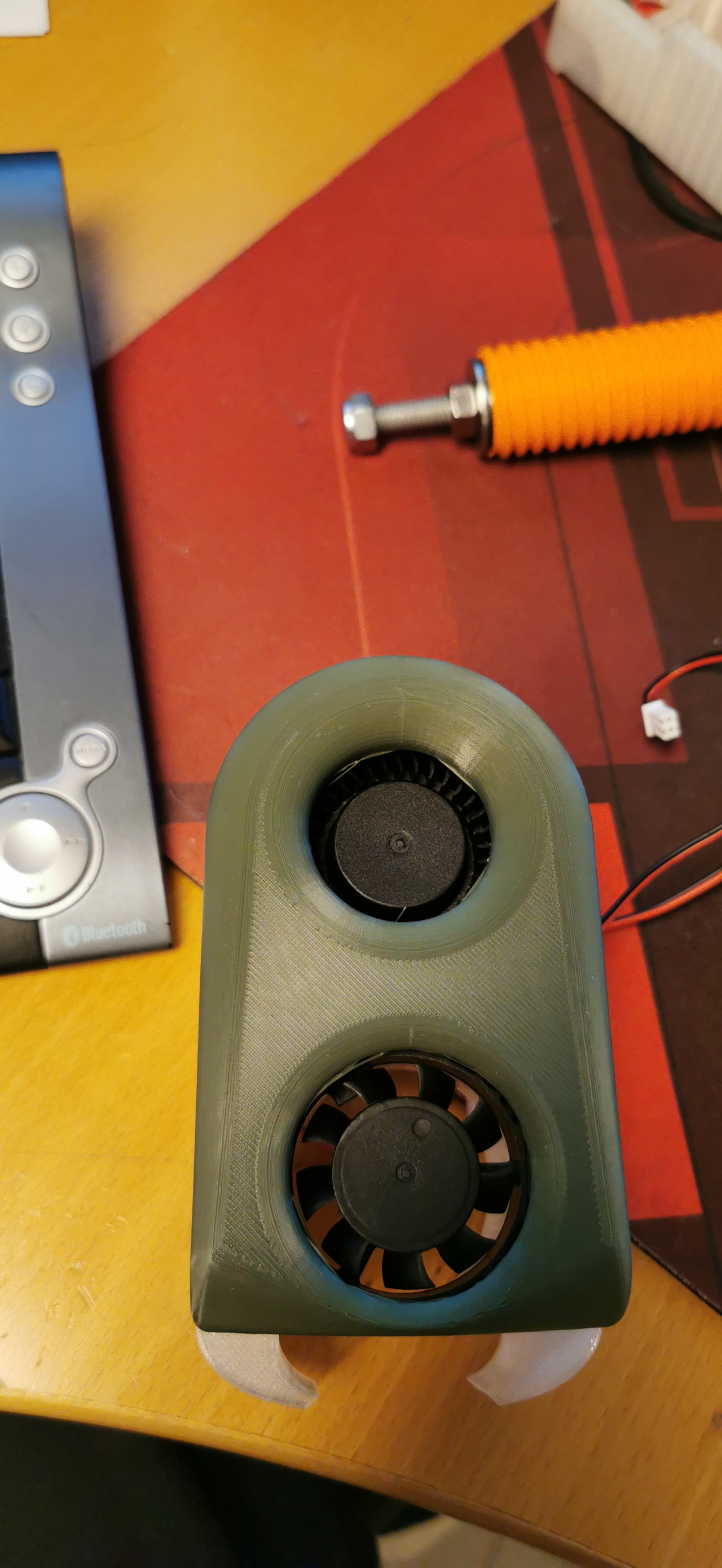

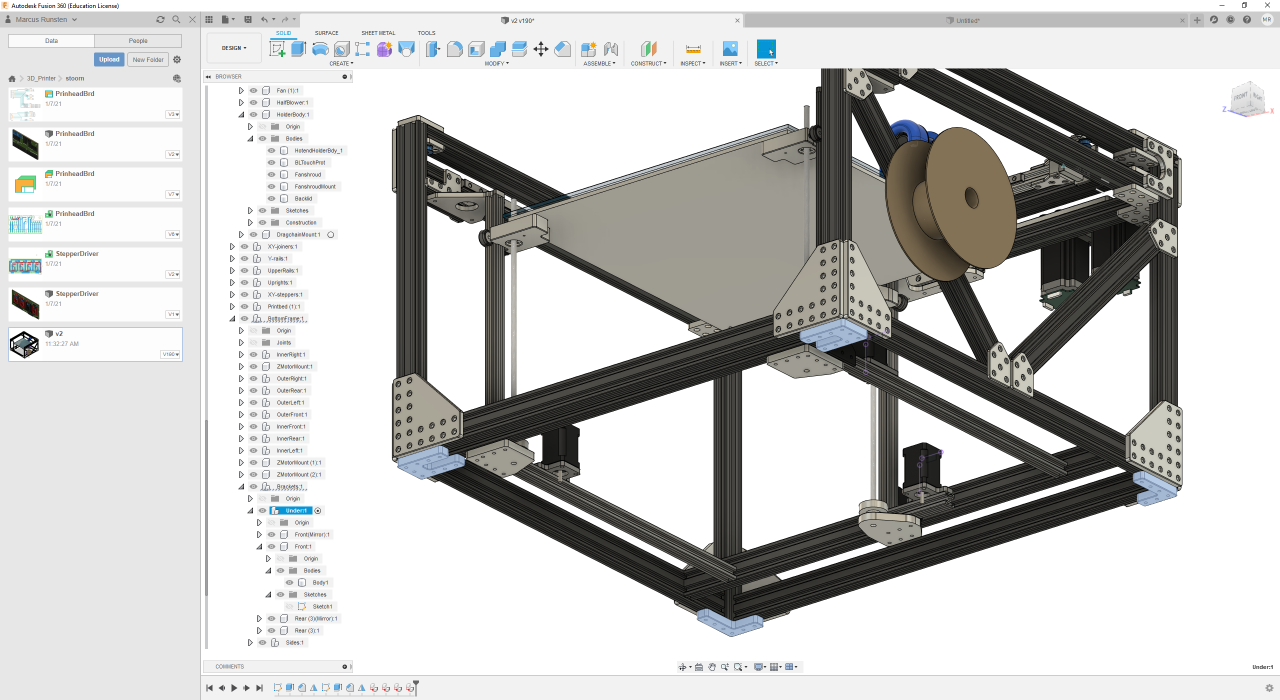

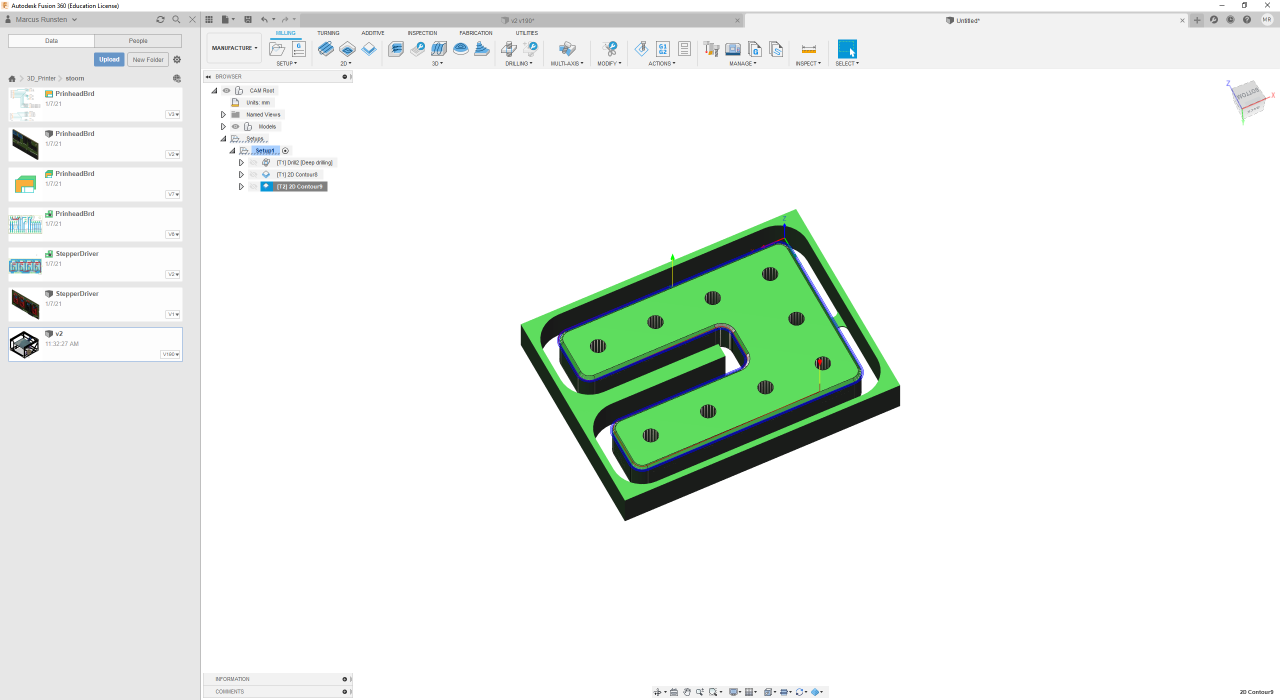

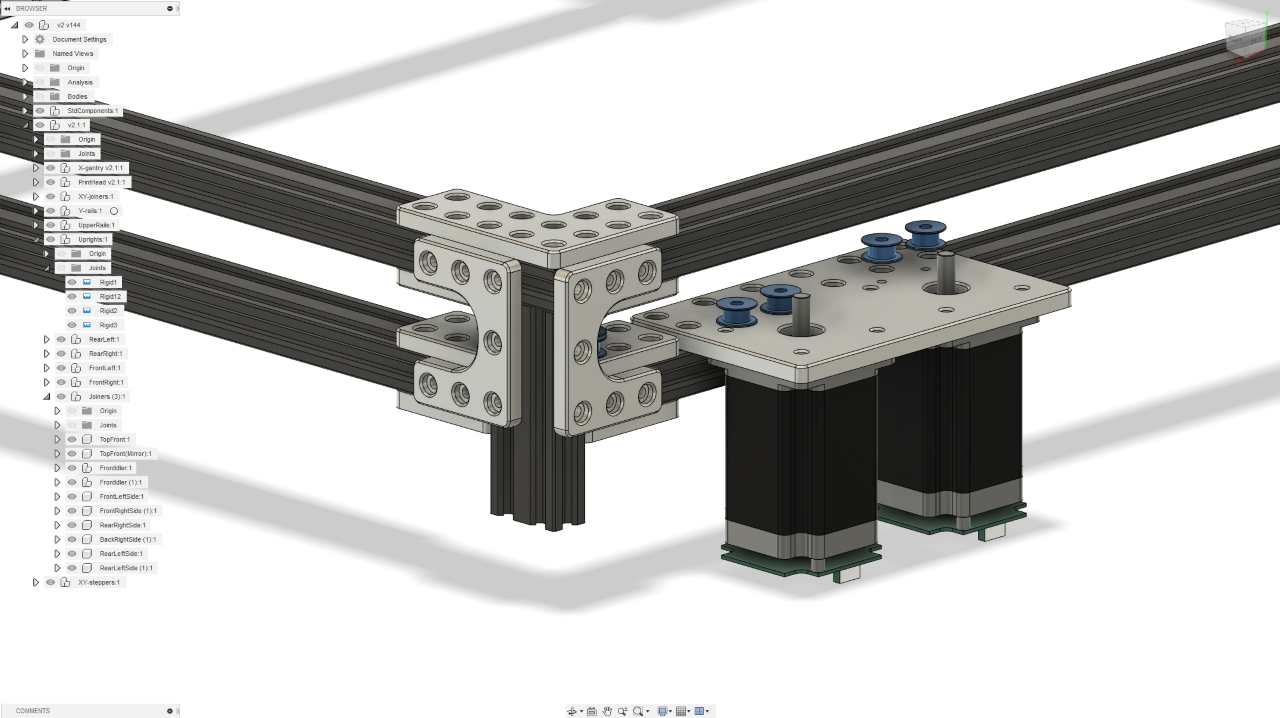

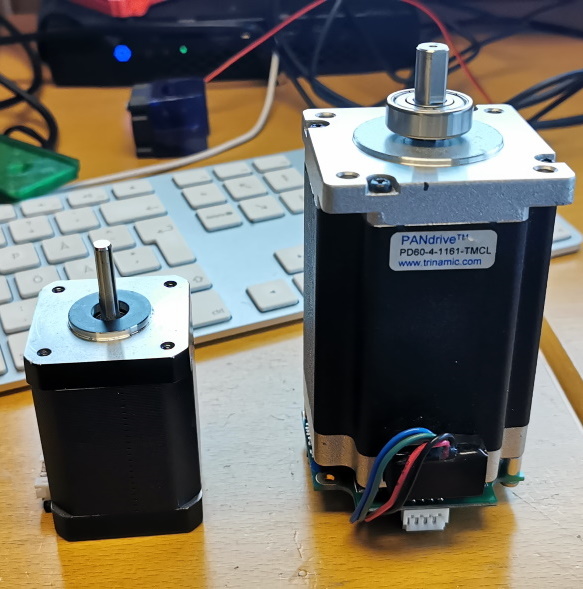

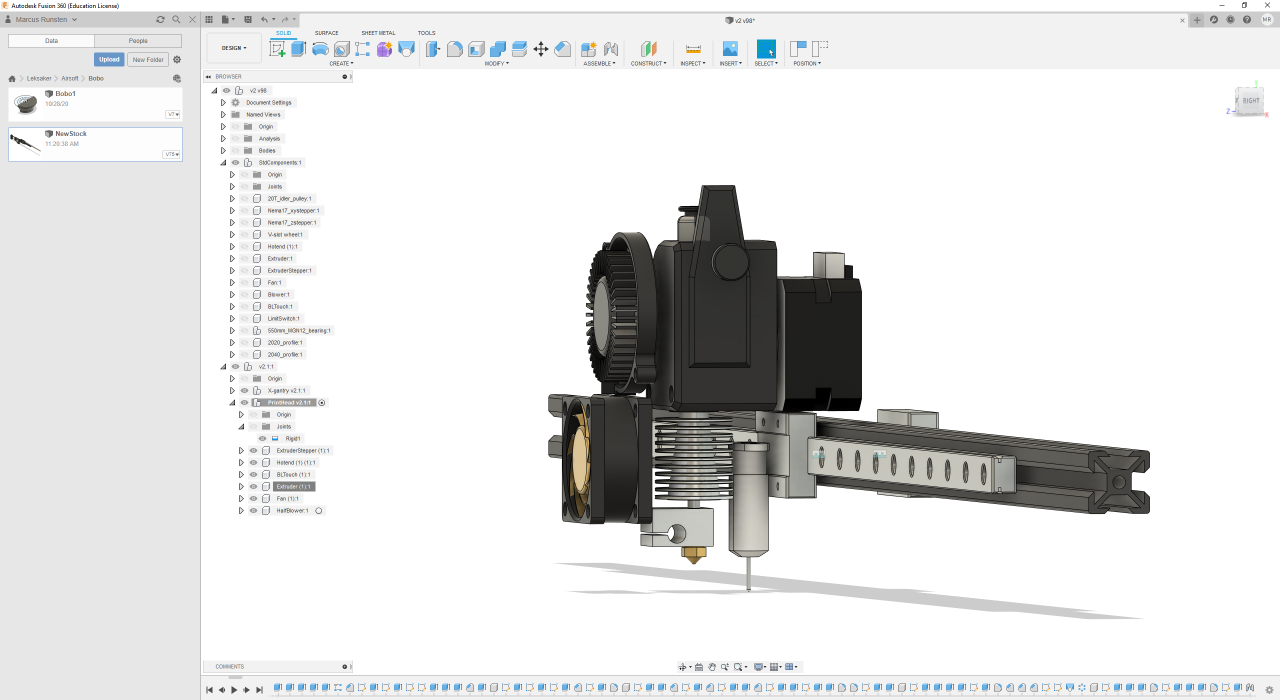

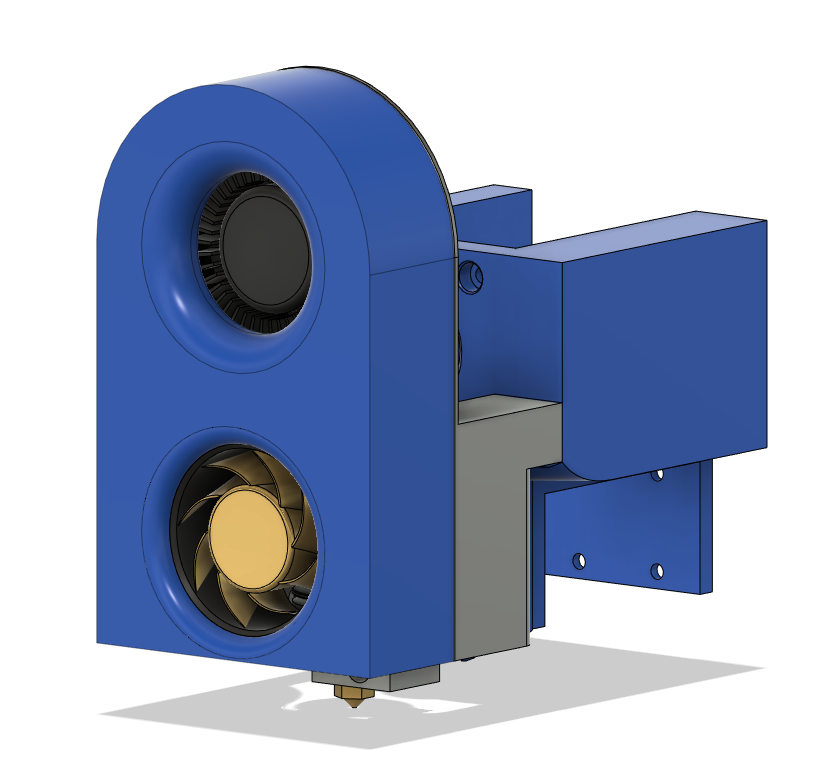

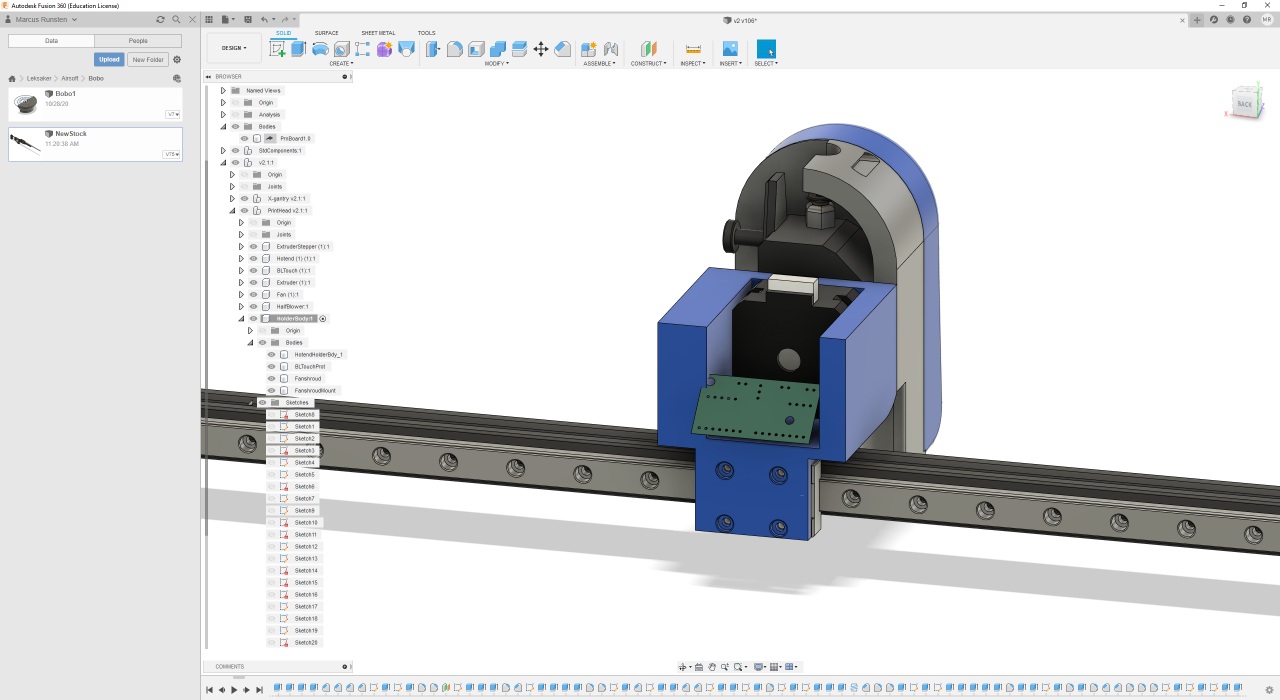

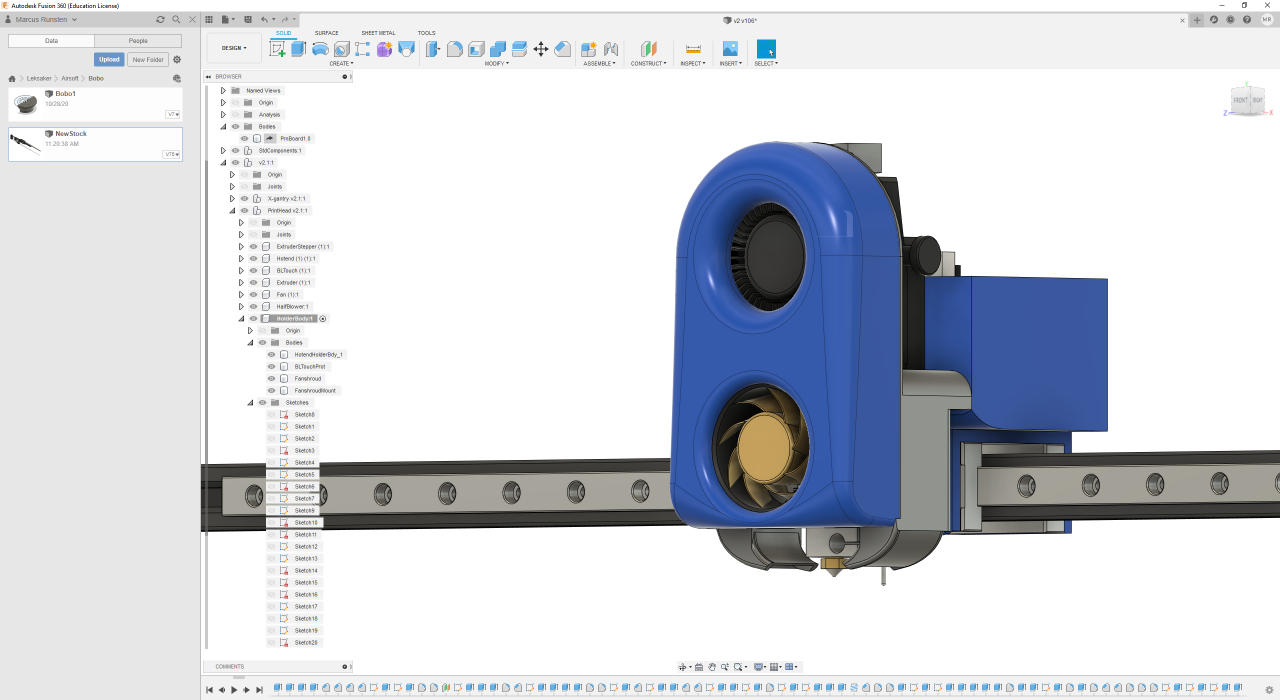

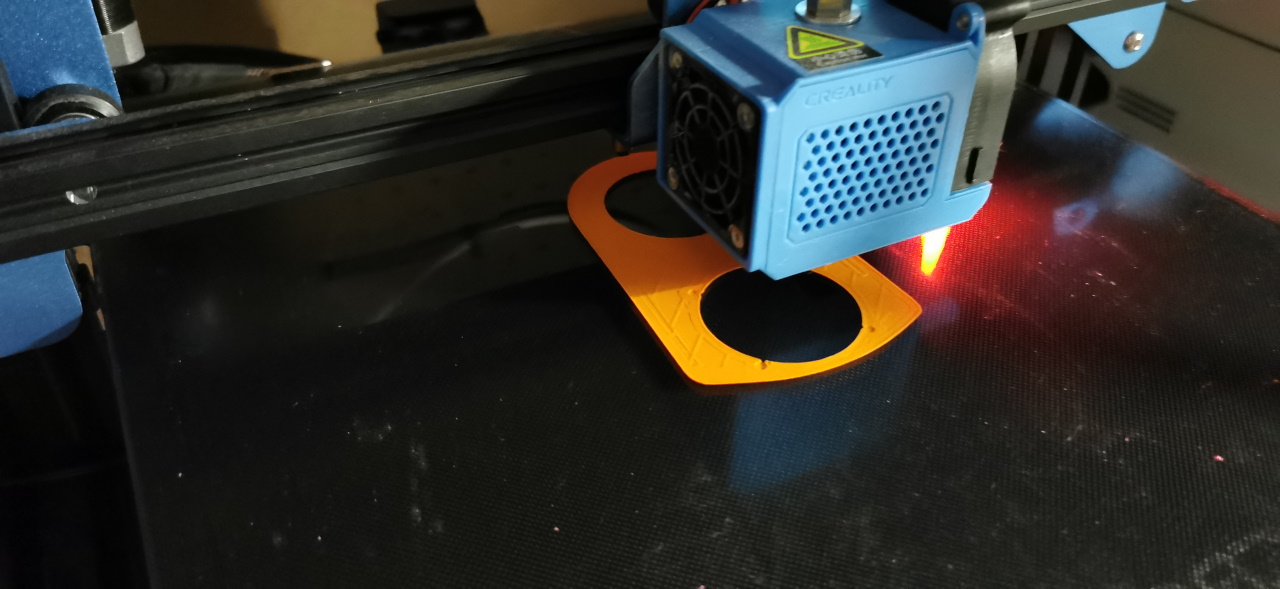

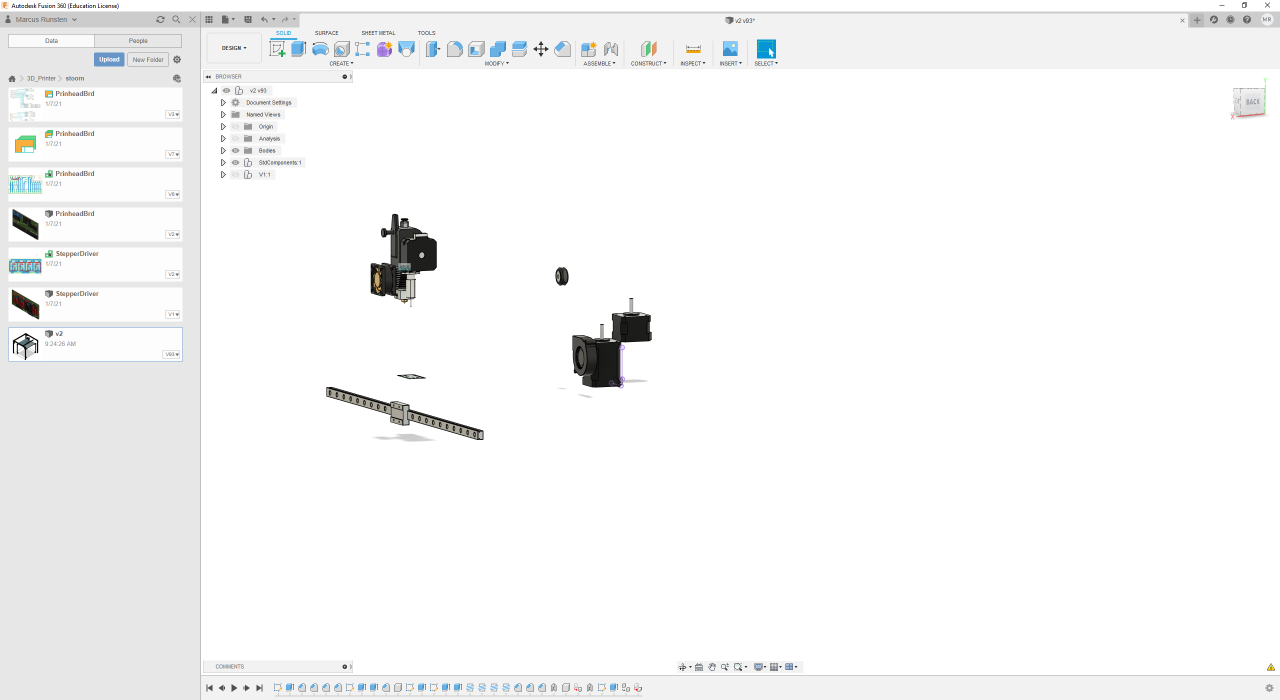

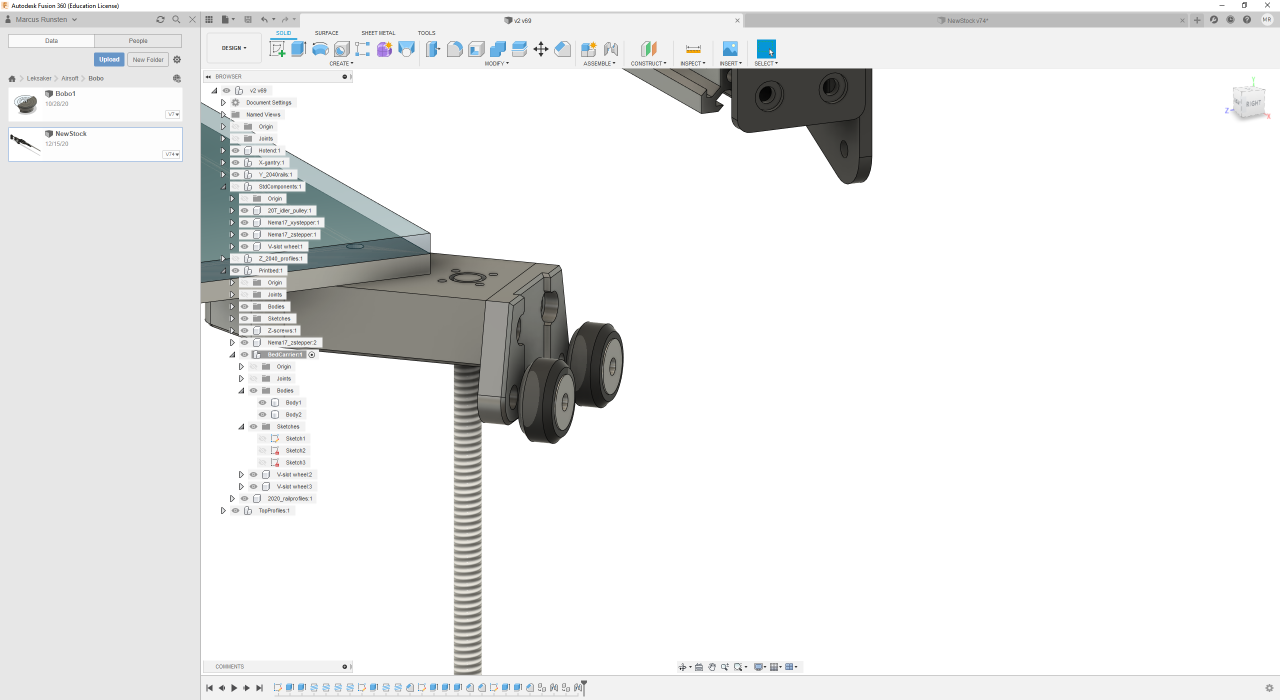

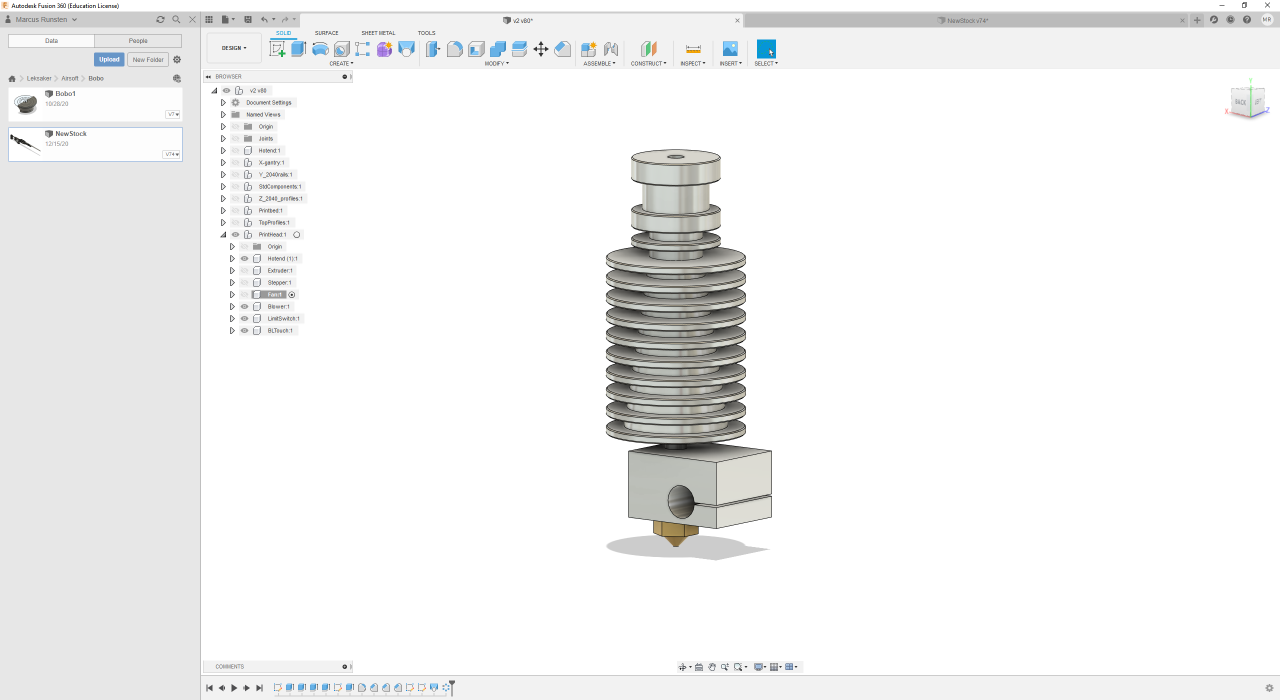

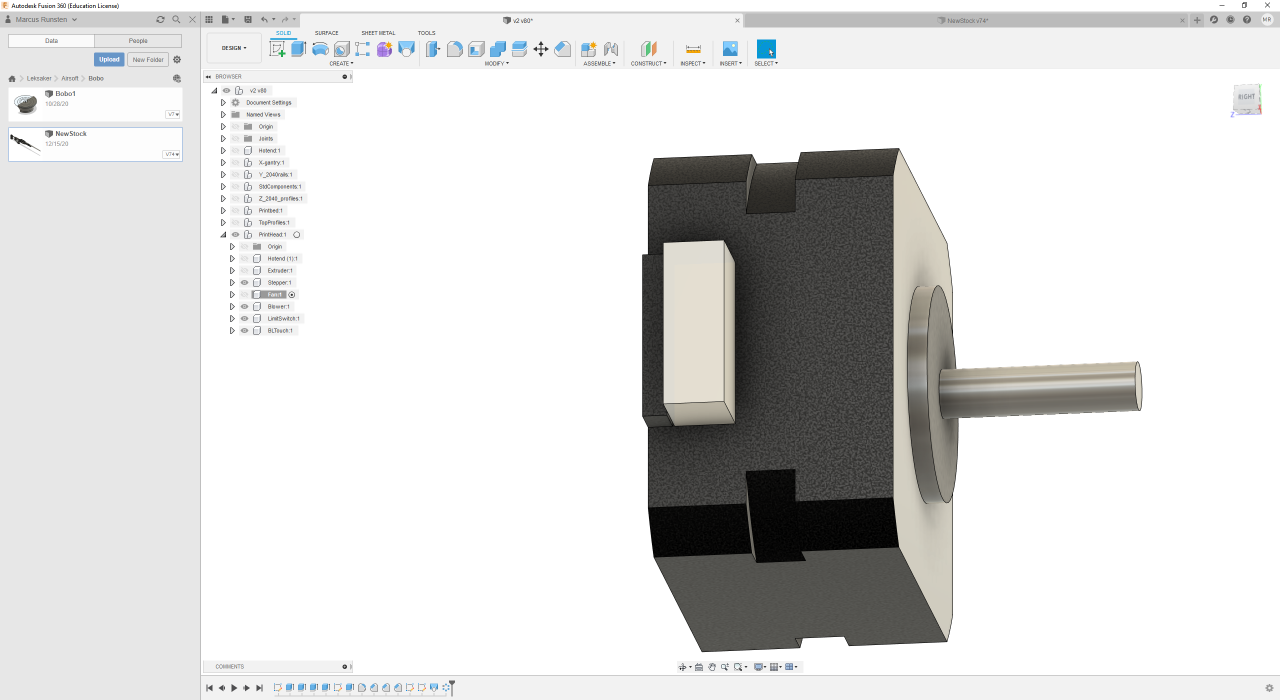

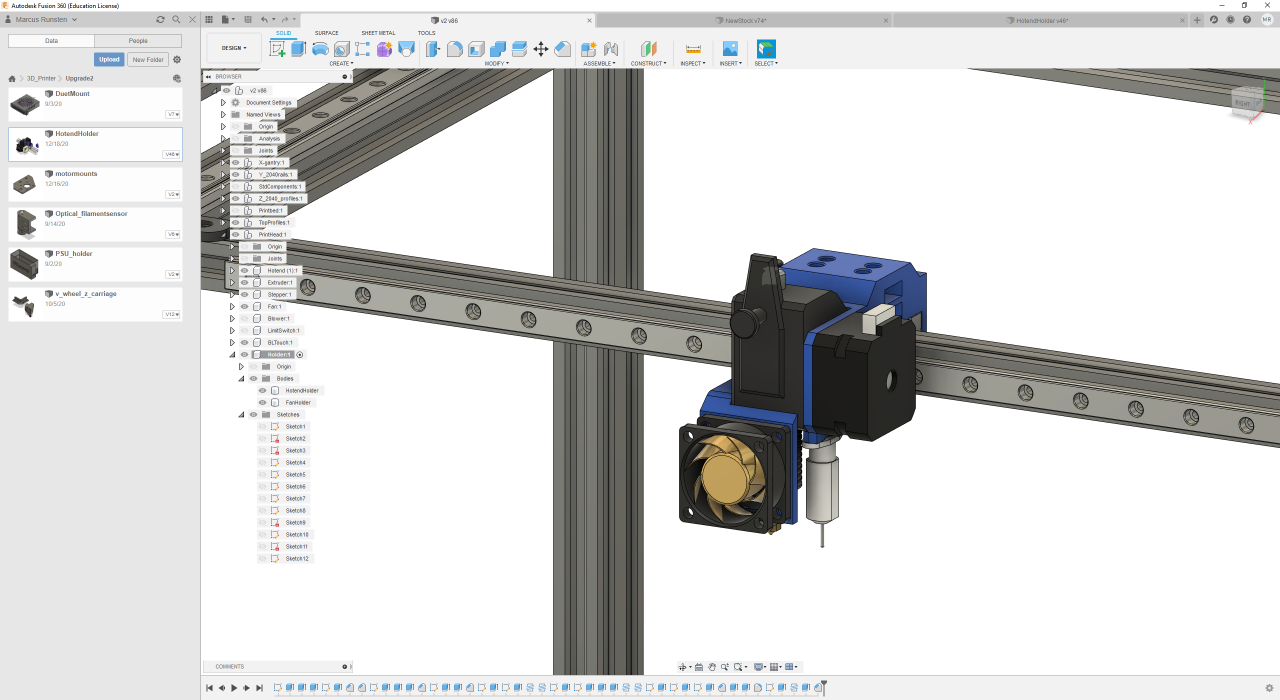

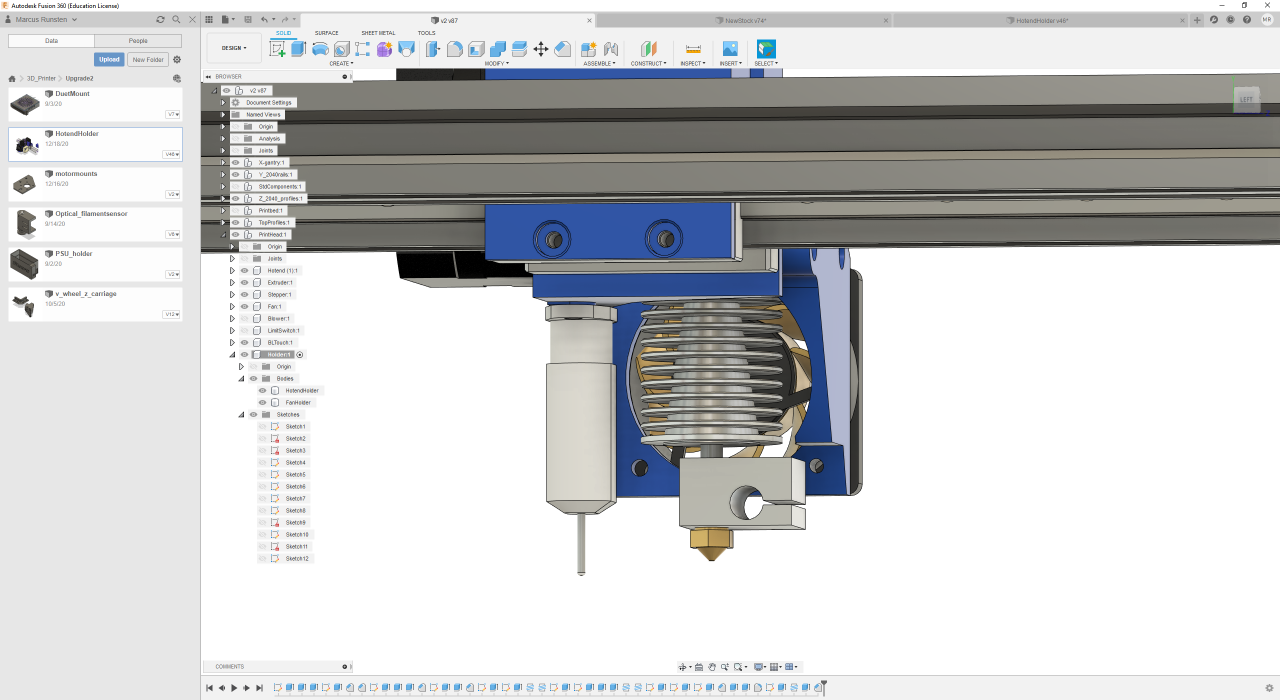

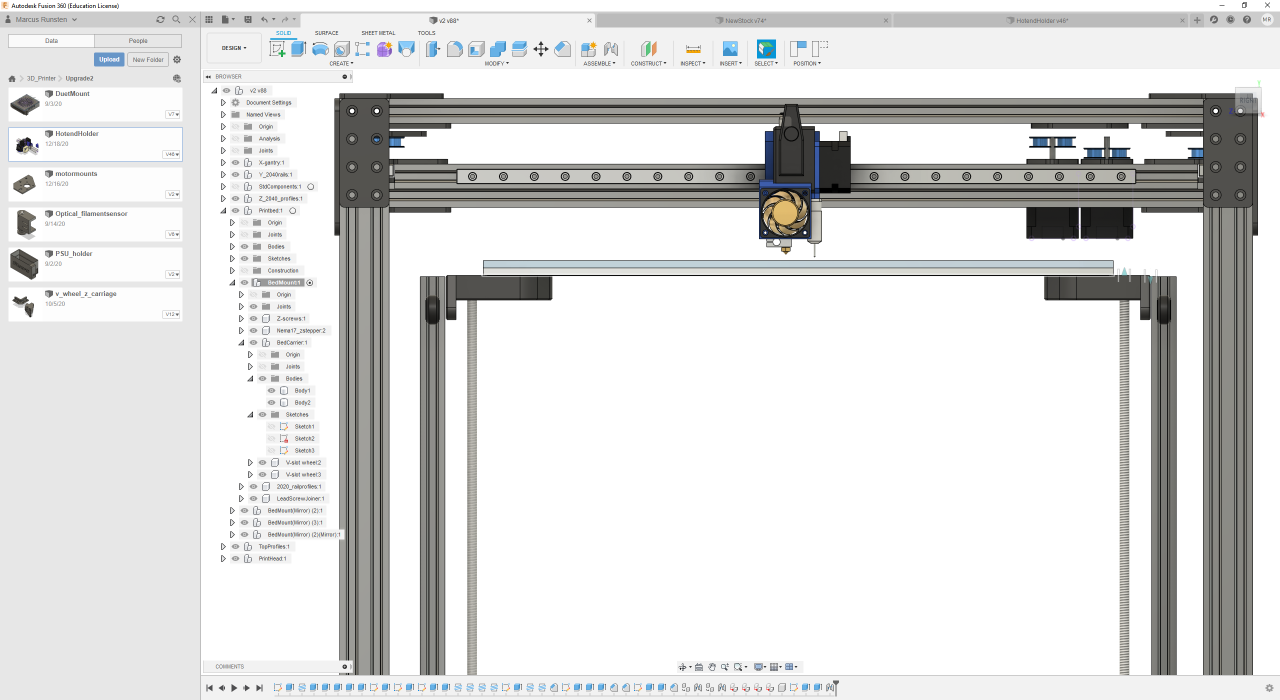

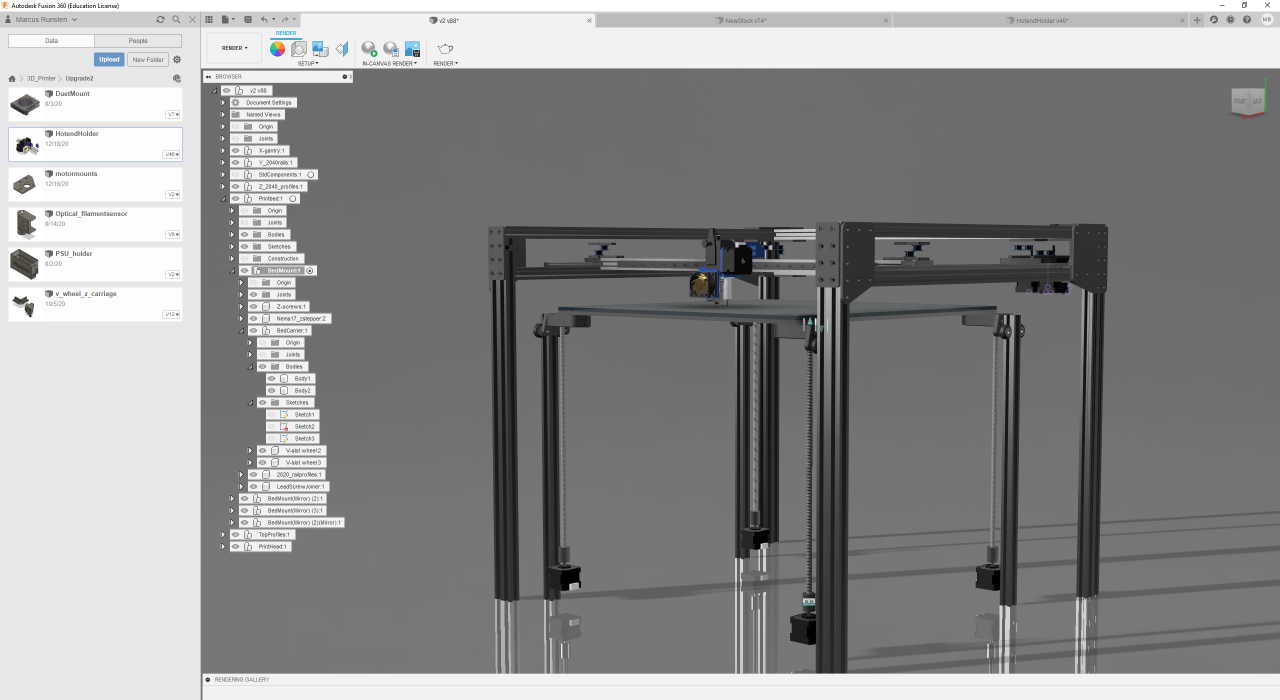

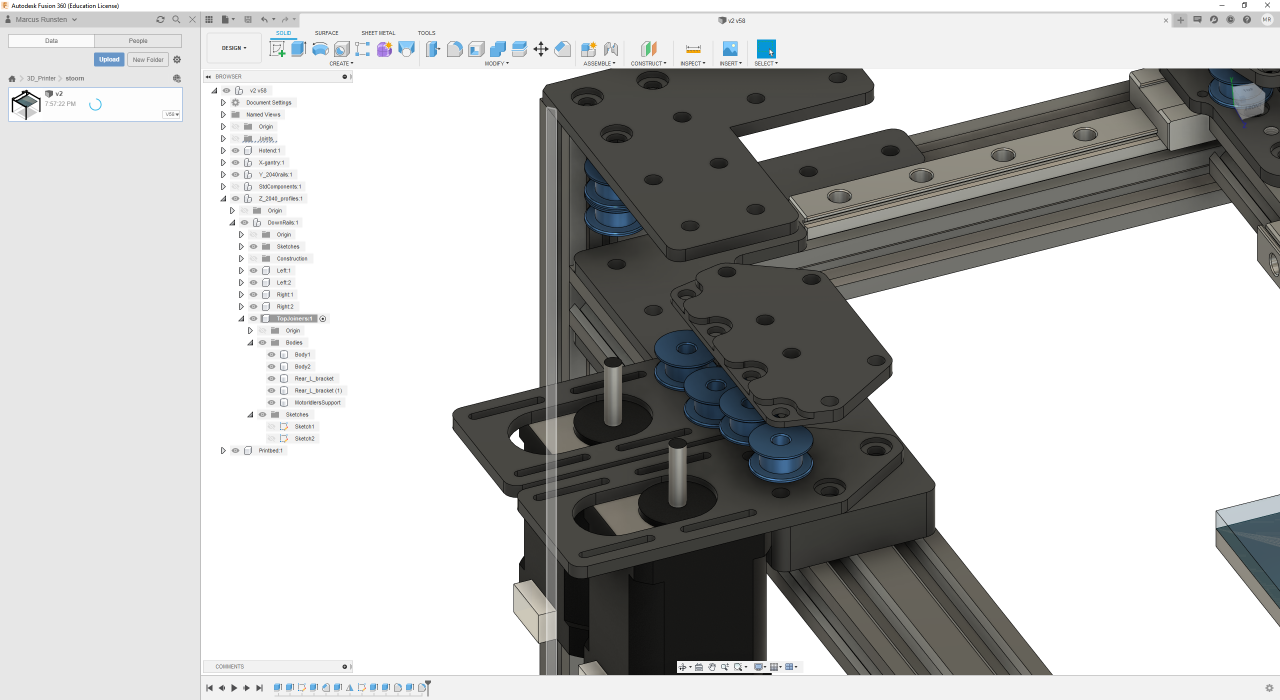

Snabbcaddade upp en prototypkudde som jag tänkte trä över motorn..

Printen blev helt OK och den passar klockrent på motorn. Den är utskriven i TPU och väldigt mjuk. Den här kudden kommer att se till att motorn inte kan tryckas lika hårt mot ramen så kablarna bör inte kunna komma i kläm och gå sönder.

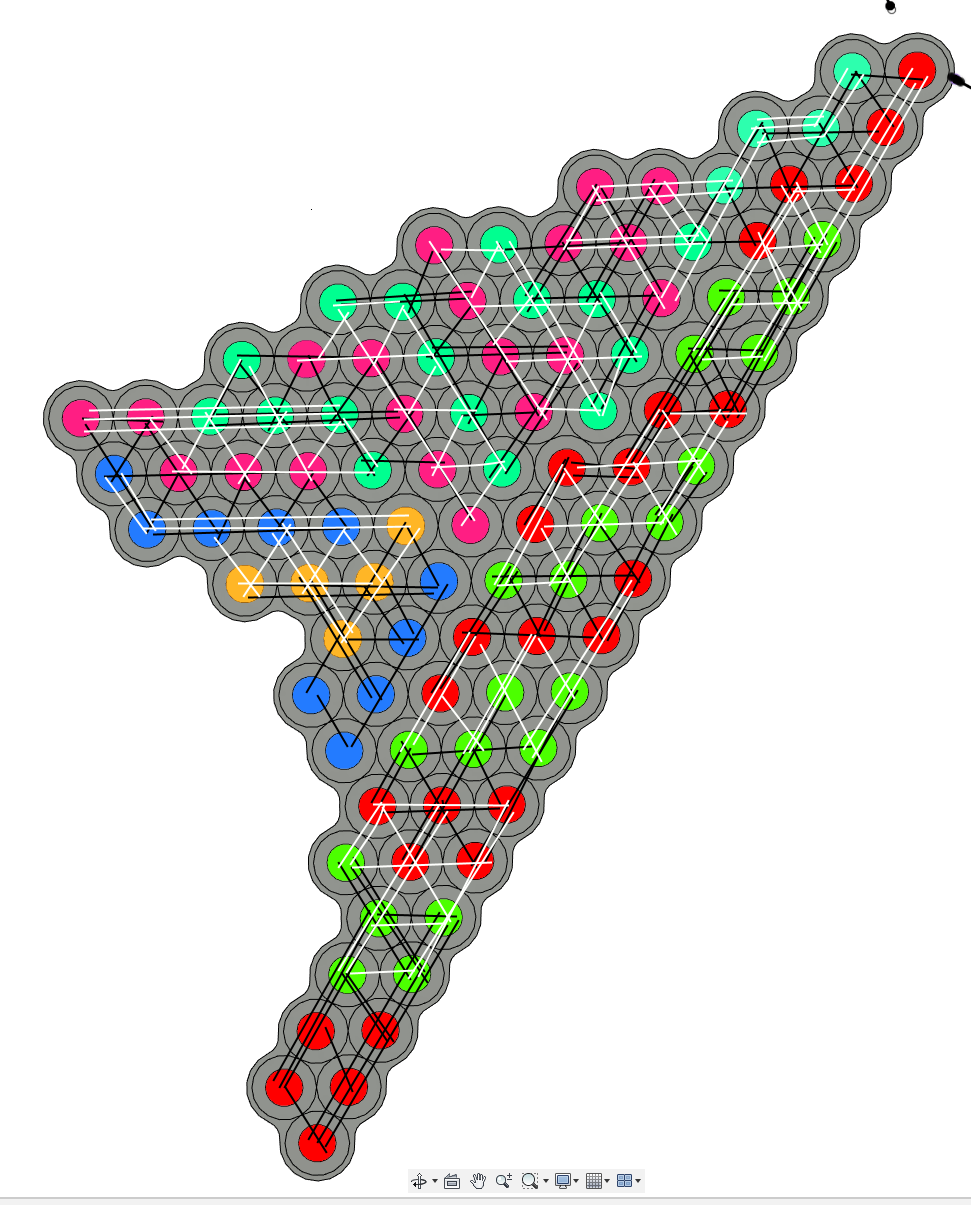

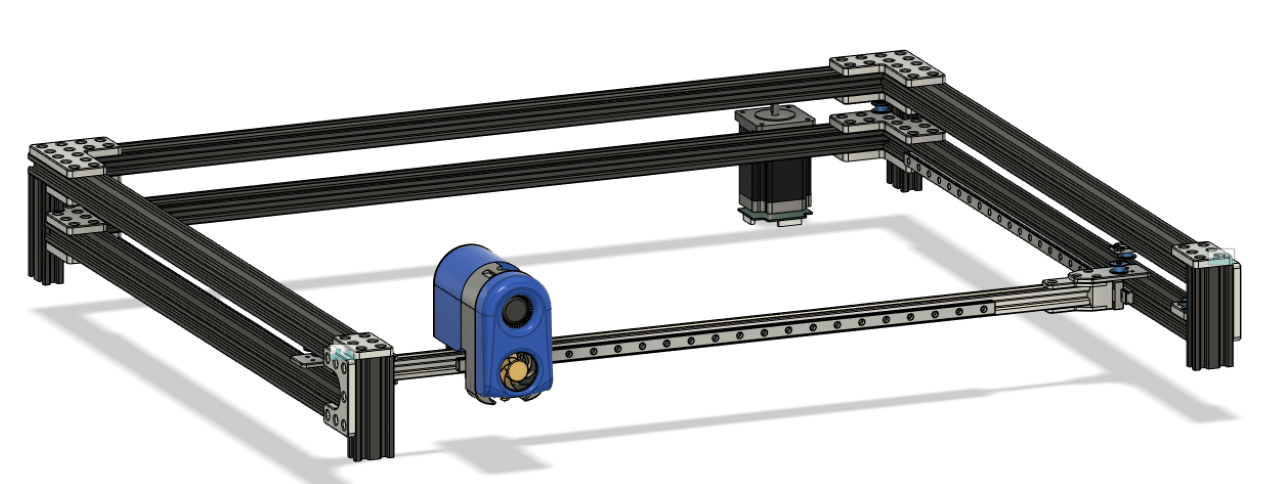

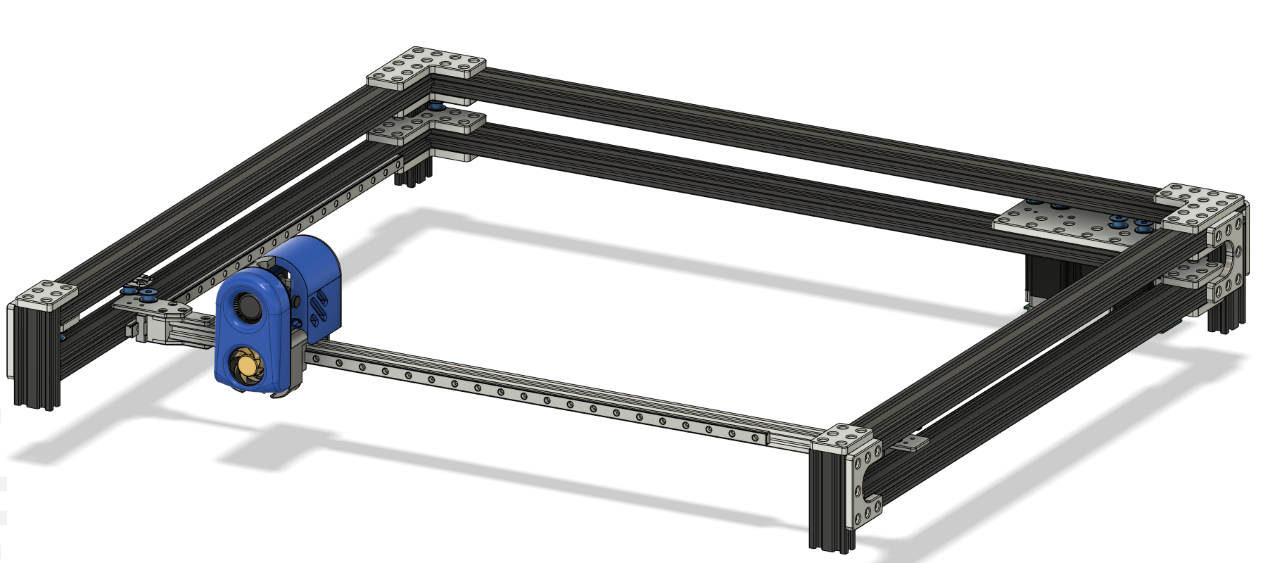

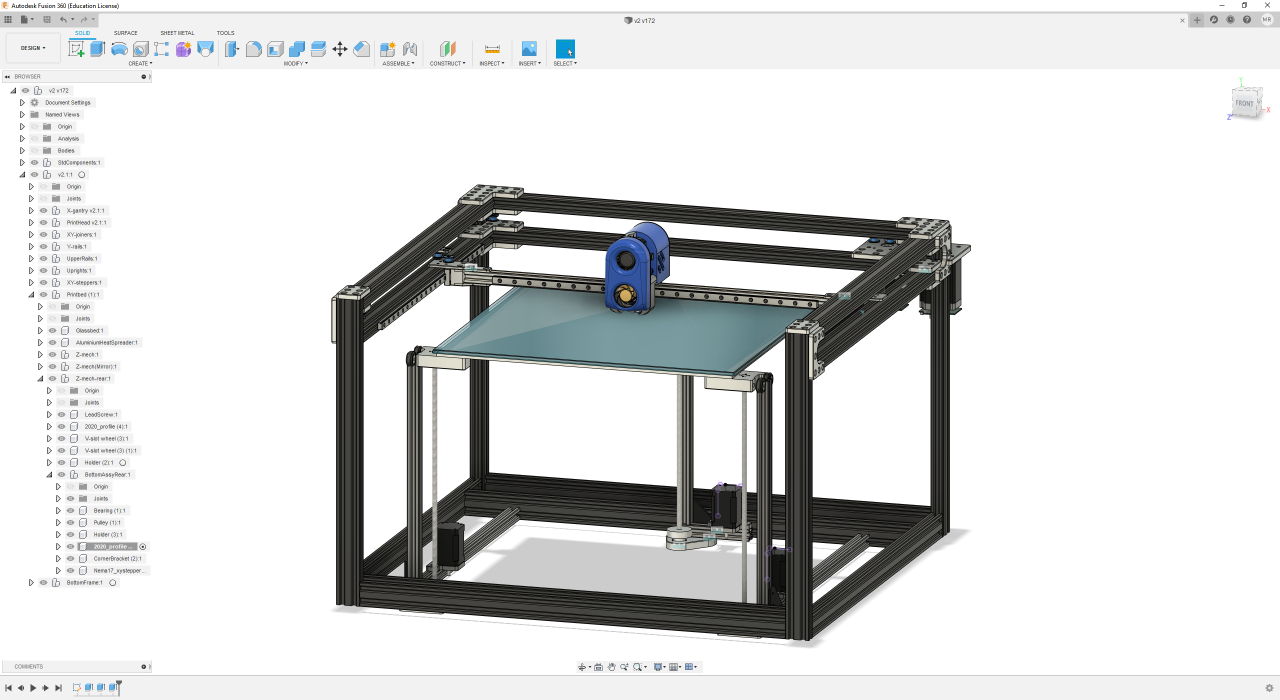

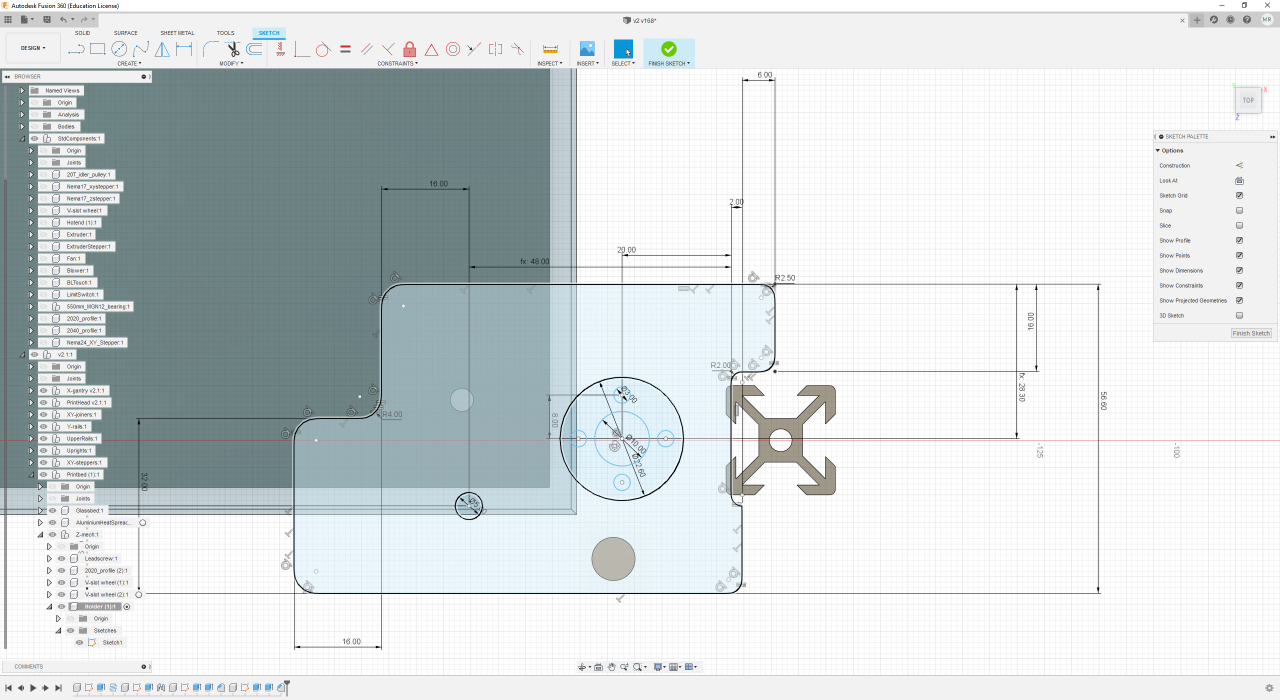

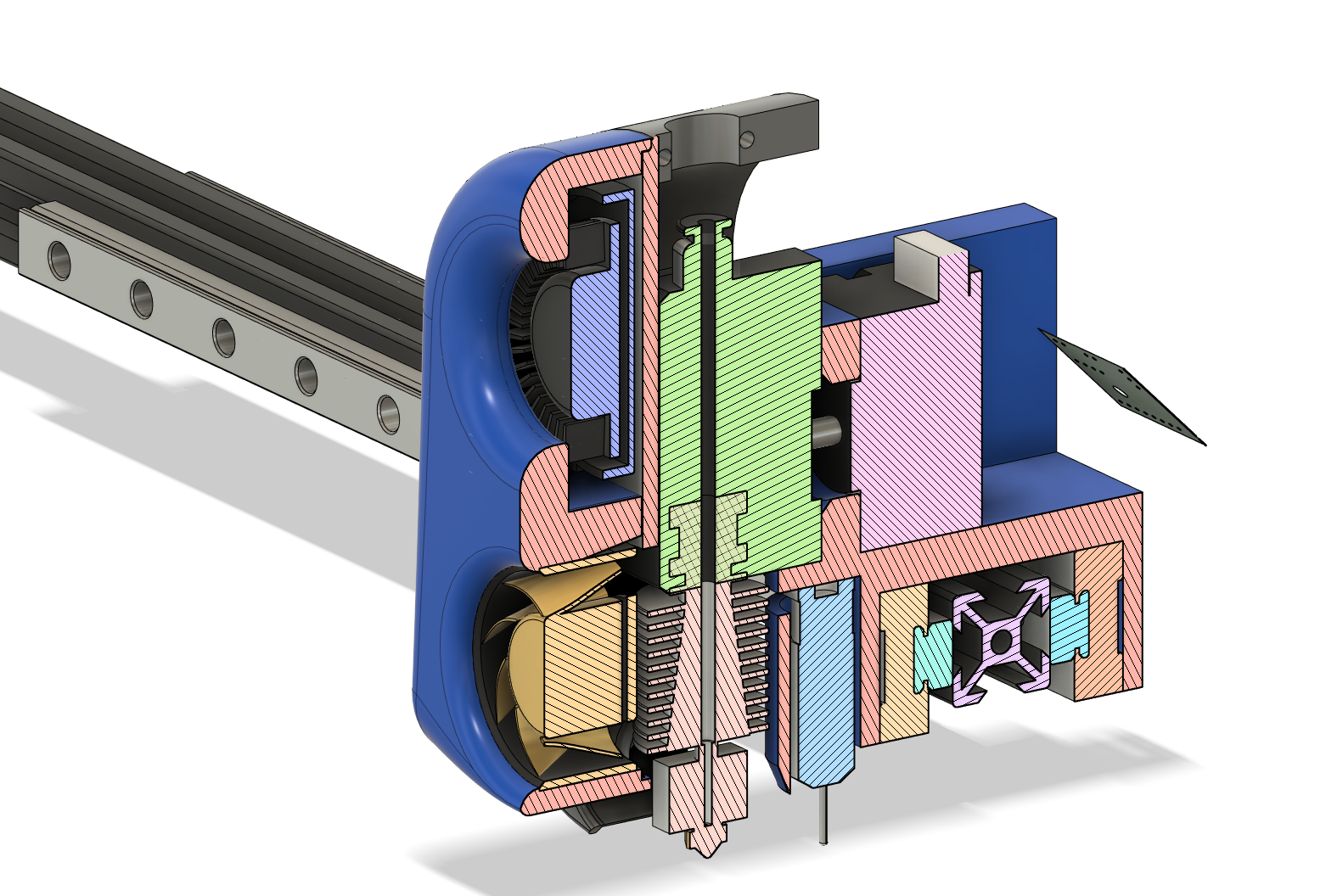

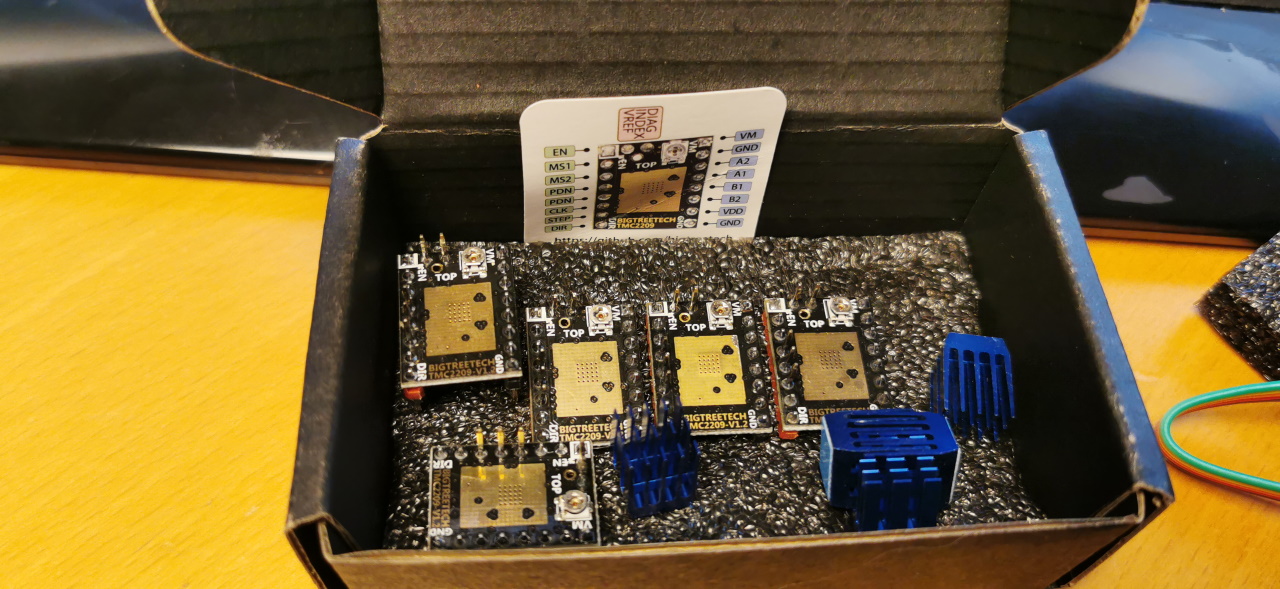

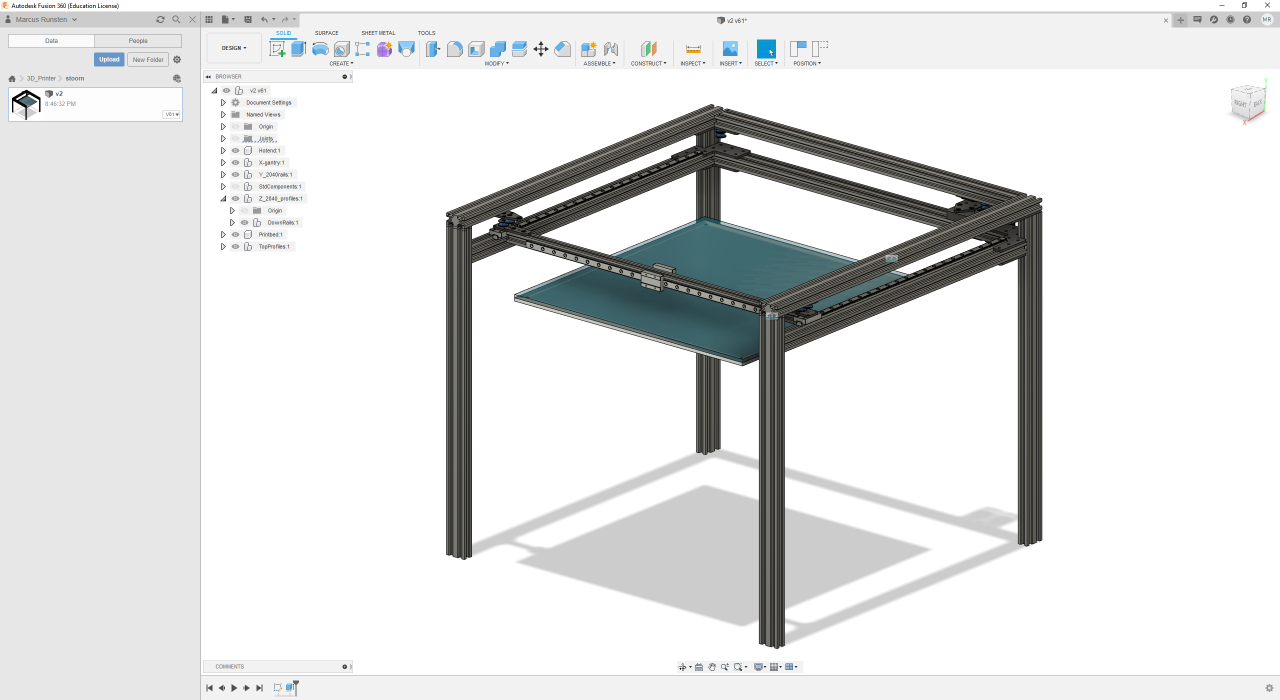

I övrigt är det batteri som gäller på cykelfronten:

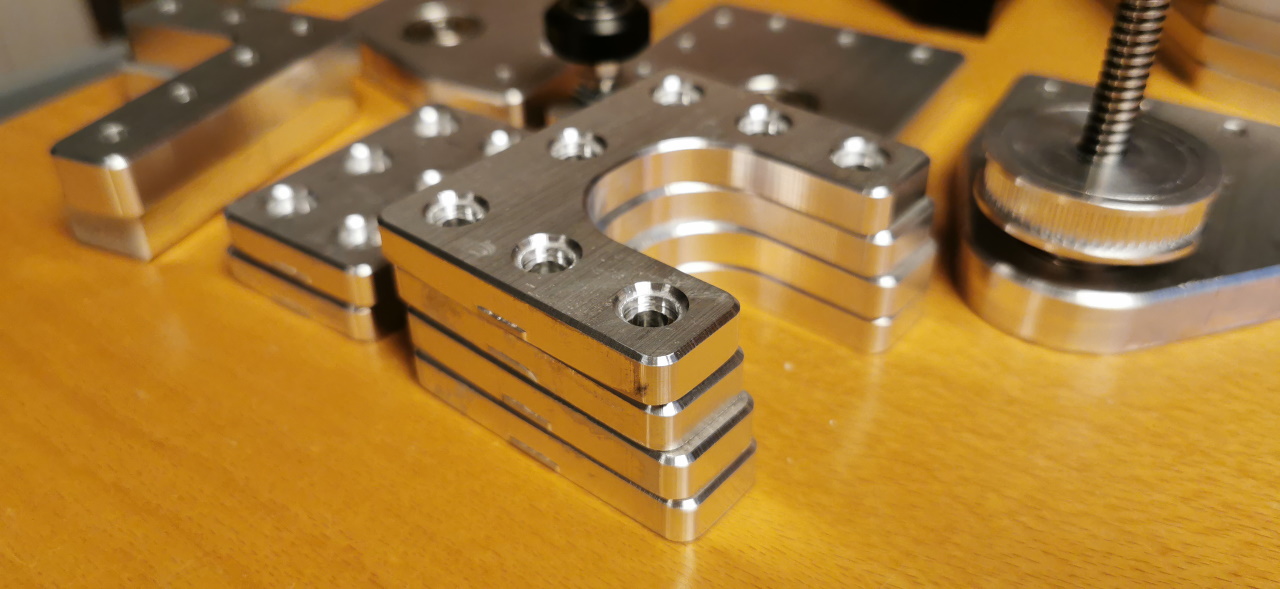

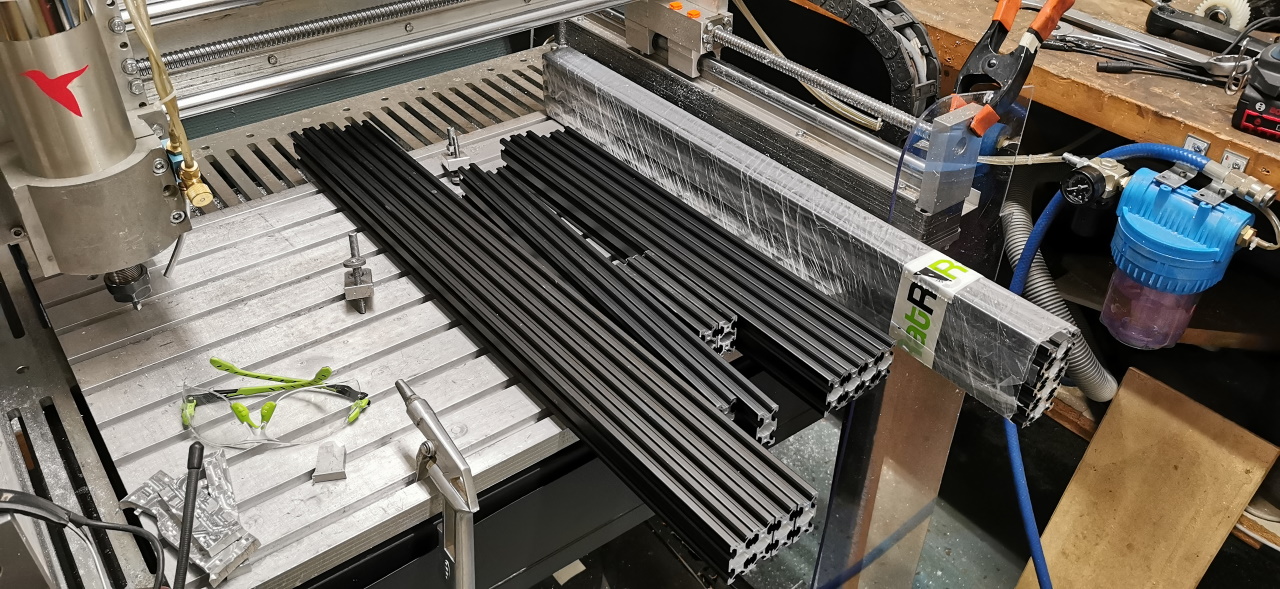

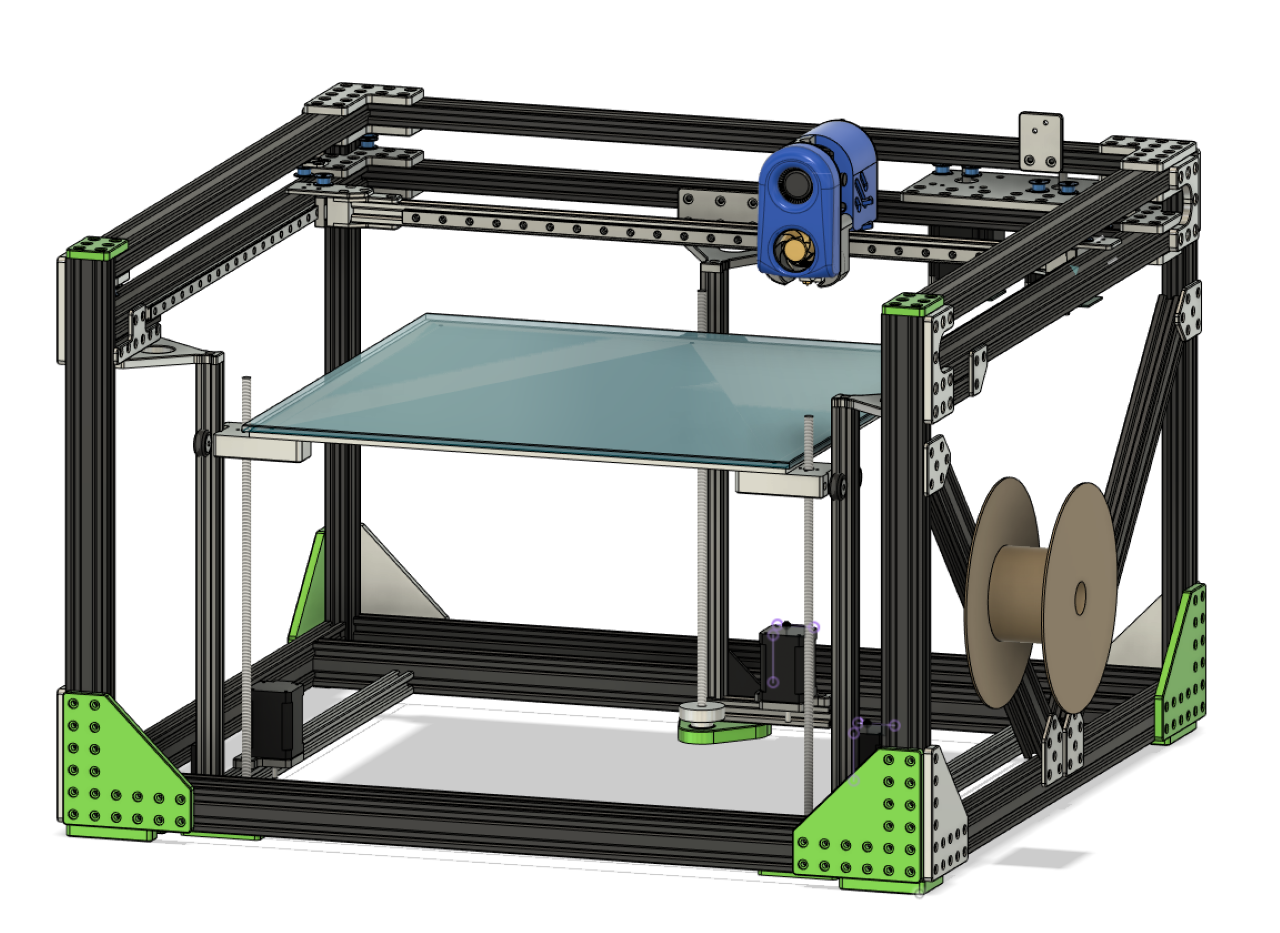

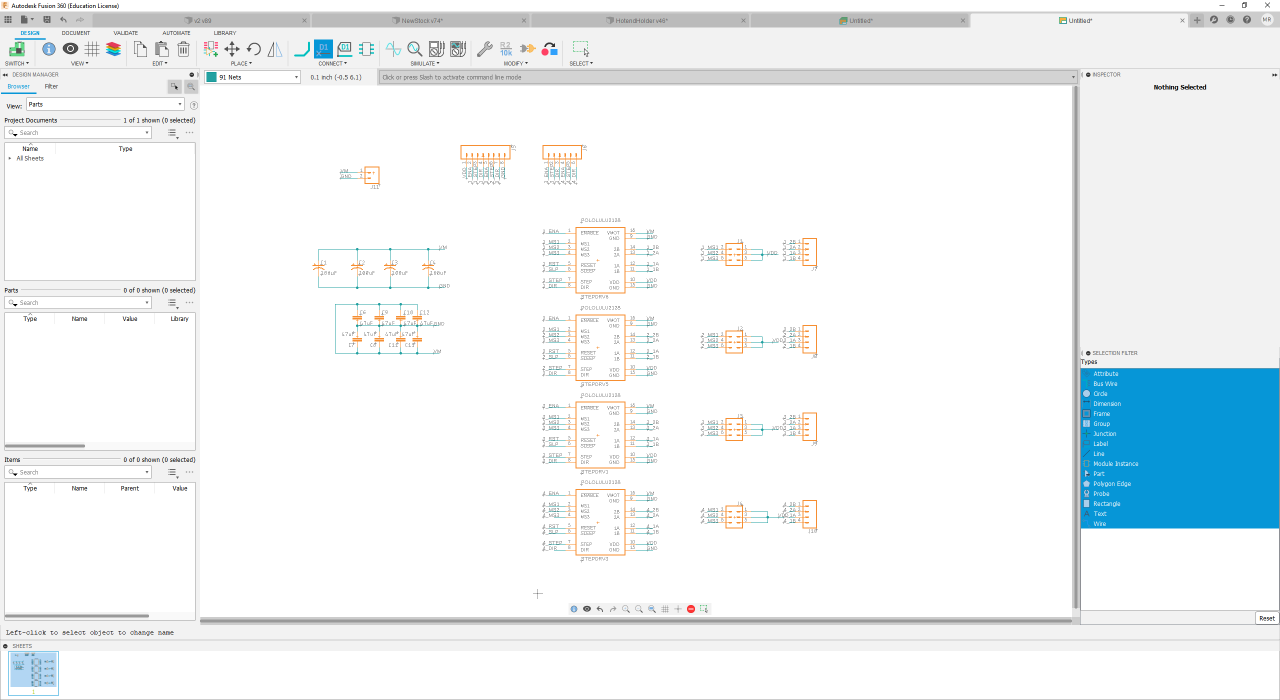

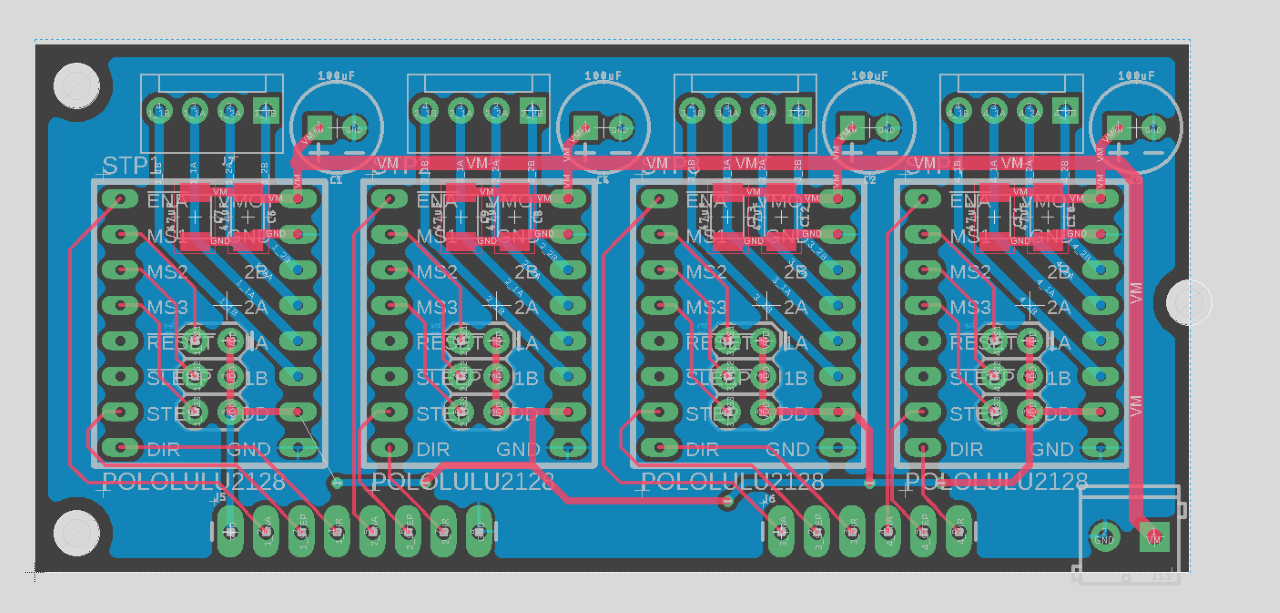

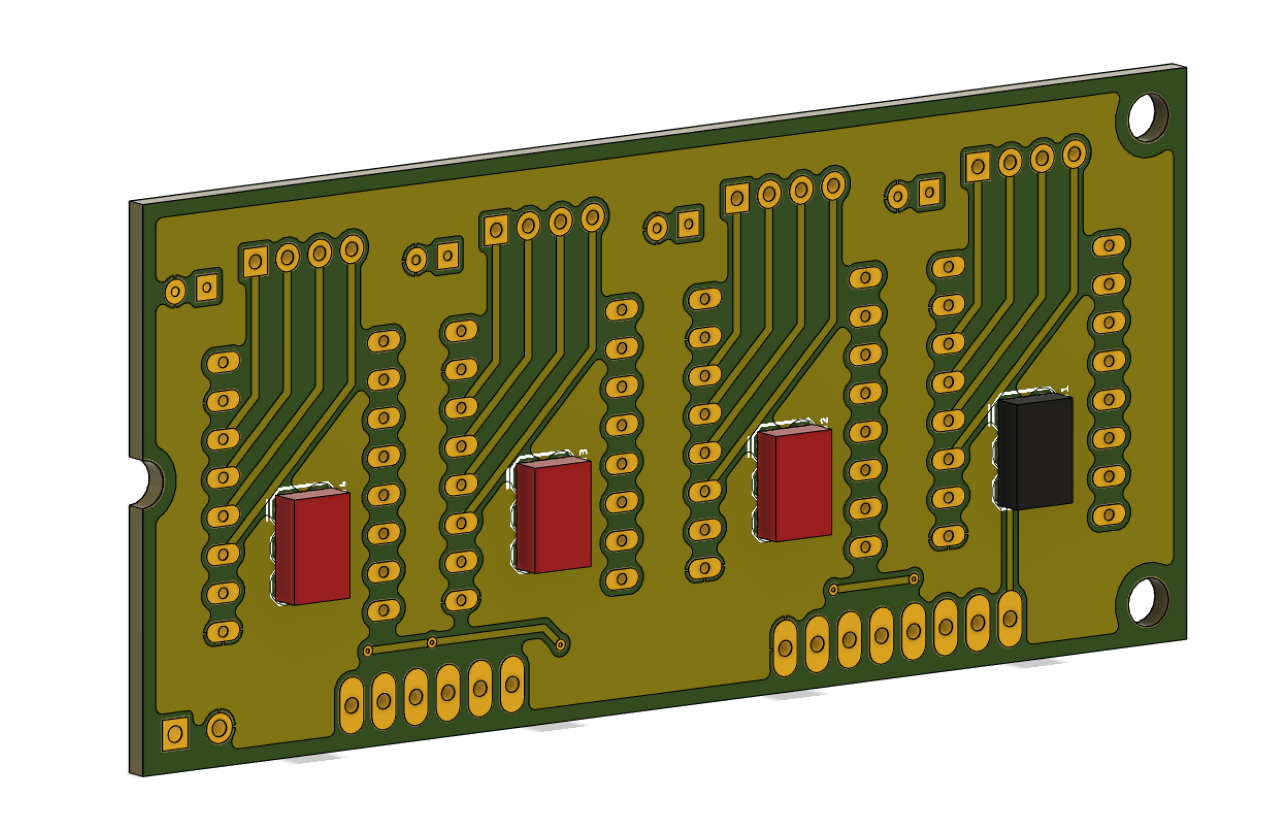

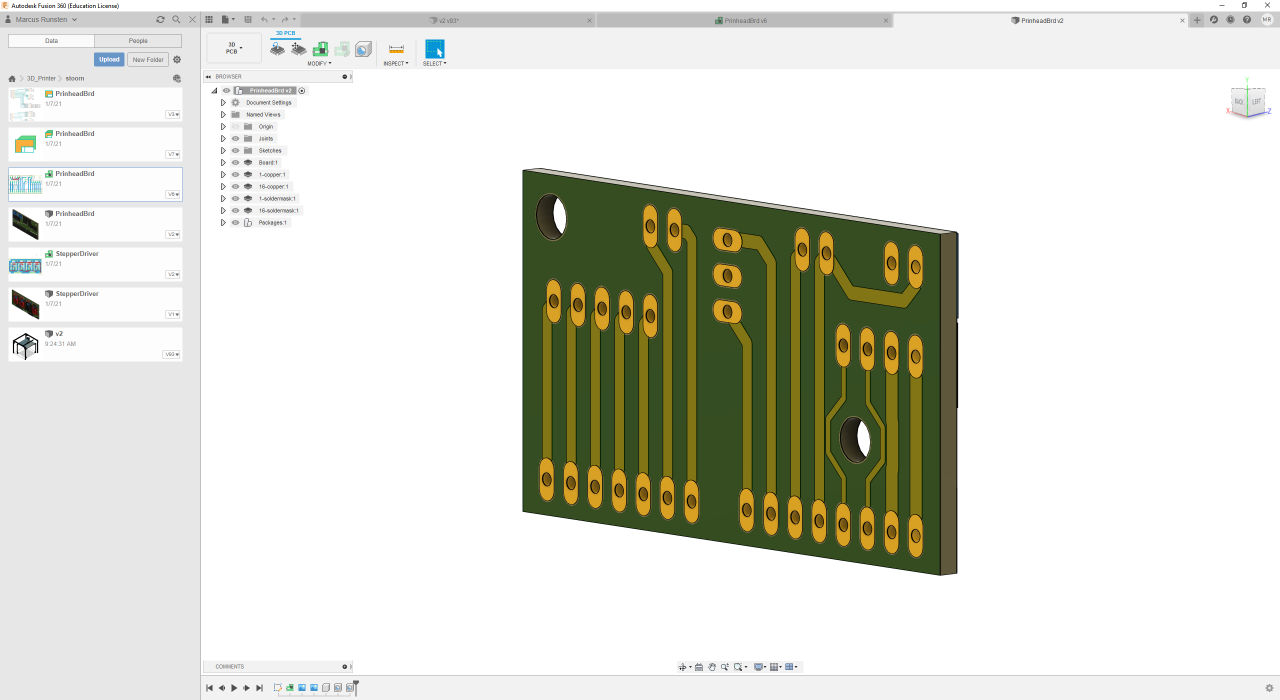

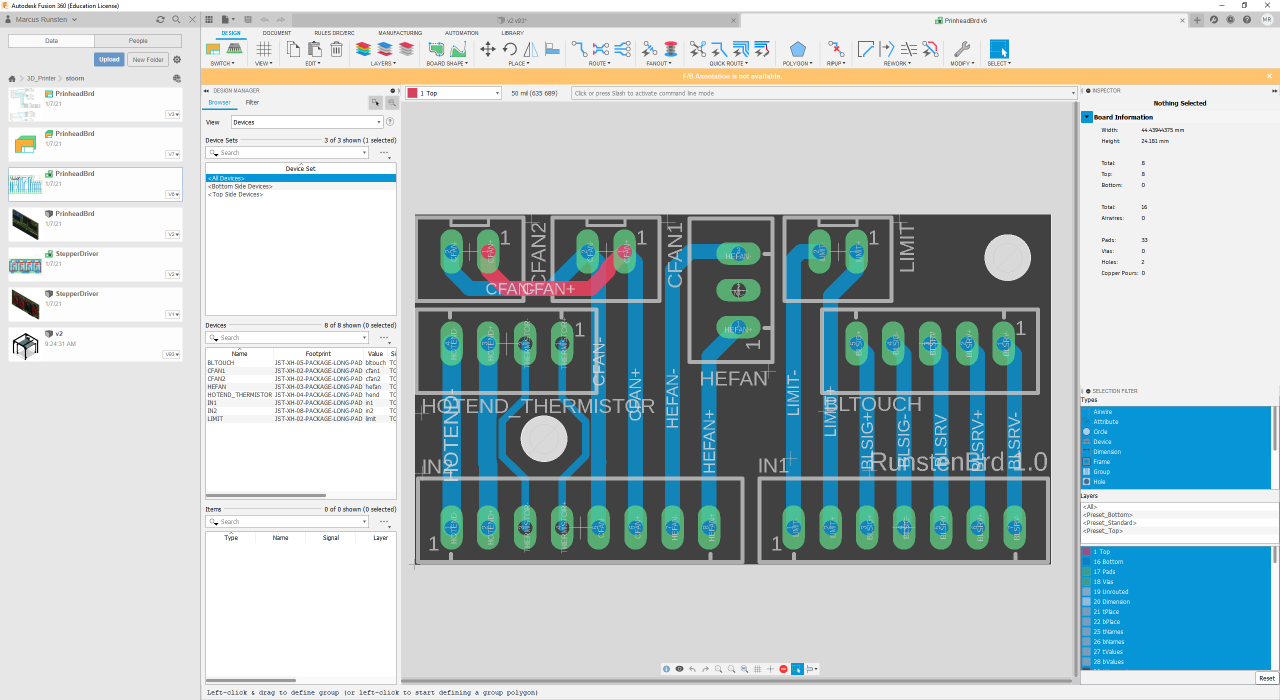

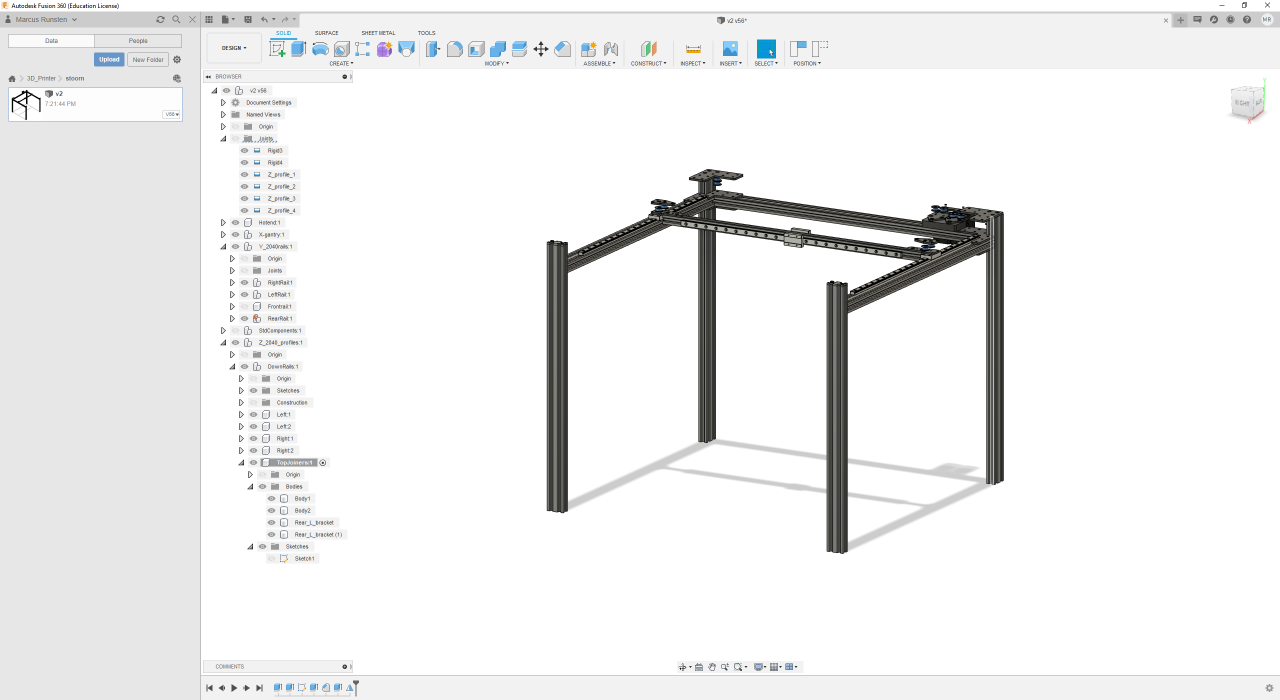

Här är det ett 20s5p batteri jag designar. Eftersom att formen på batteriet är rätt skum så är det svårt att få till en optimal layout men denna kommer kunna leverera mycket mer ström än mitt befintliga 13s-batteri. Lyckades klämma in 100 celler på i stort sett samma yta som jag tidigare rymde 91 celler på och har hittat en bättre lösning för montering, mer om det kommer senare.. Nu ska batteriet svetsas ihop och en plats ska hittas för BMS – som blir rätt skrymmande när den ska klara av att hantera 100A+ kontinuerligt. 🙂